¿Qué es una carcasa de turbocompresor?

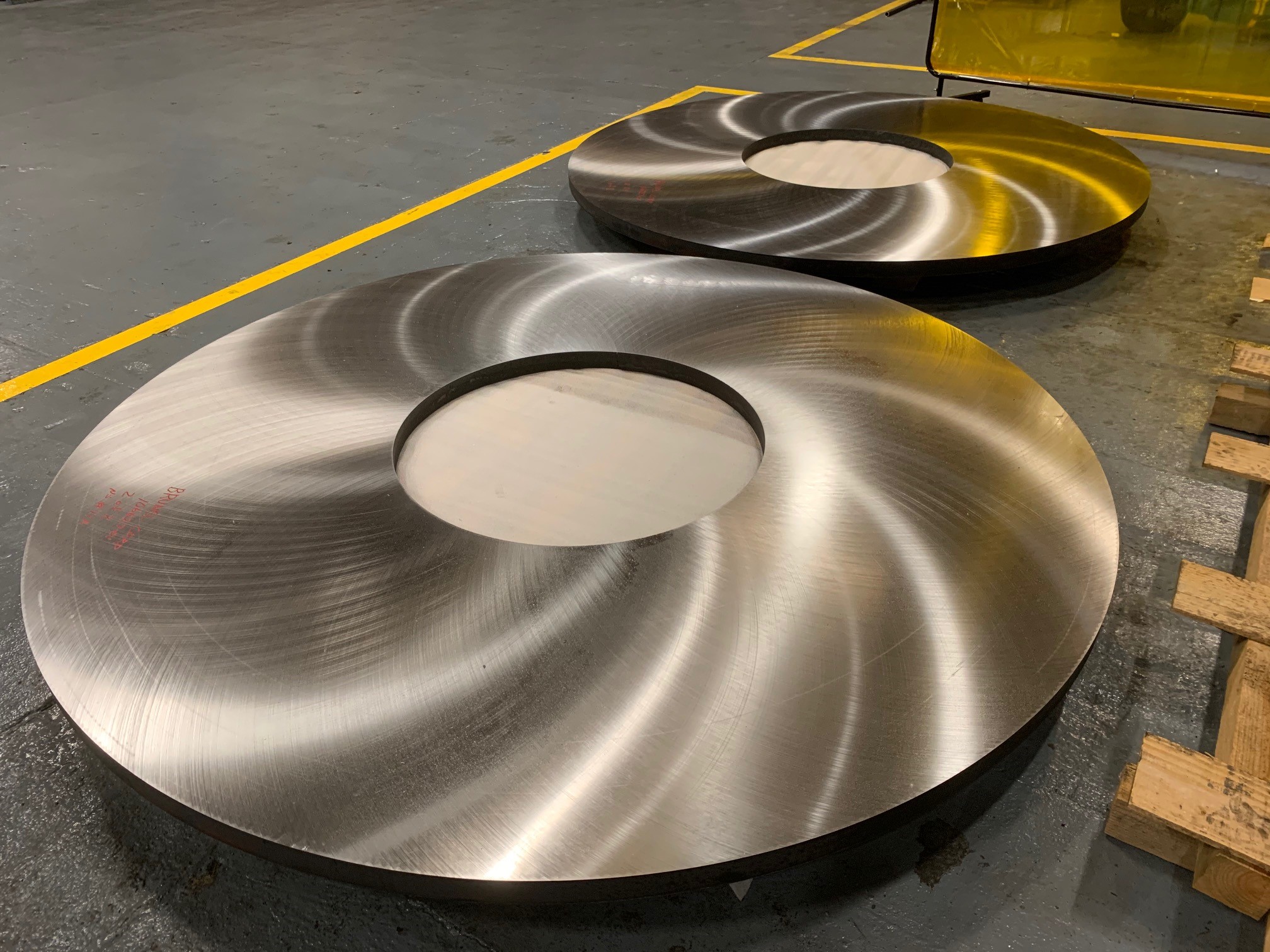

La carcasa de un turbocompresor consta de dos componentes principales: la carcasa de la turbina, que canaliza los gases de escape calientes para hacer girar la rueda de la turbina, y la carcasa del compresor, que dirige el aire de admisión comprimido hacia el motor. Estas carcasas incluyen alojamientos de cojinetes, bridas de montaje, puertos de válvula de descarga y conductos de aceite/refrigerante. Las carcasas de los turbocompresores se utilizan en turismos, camiones diésel, vehículos de altas prestaciones, motores marinos y equipos industriales. Su función crítica consiste en optimizar el flujo de gases de escape a la turbina, gestionar el suministro de aire comprimido al colector de admisión, soportar sistemas de cojinetes para el conjunto giratorio, soportar temperaturas de escape superiores a 1.800 °F, contener presiones de sobrealimentación de hasta 50 psi y mantener la integridad estructural a través de ciclos térmicos y vibraciones constantes durante el exigente funcionamiento de inducción forzada.

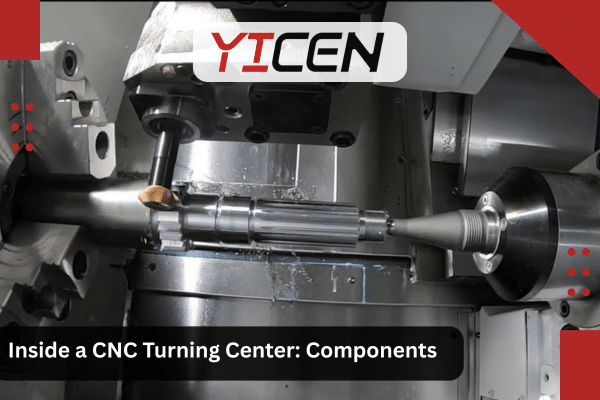

Principales requisitos técnicos

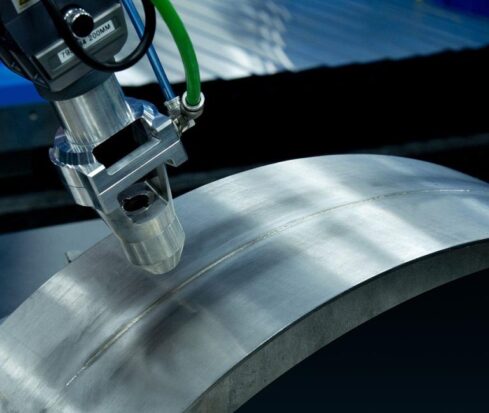

El mecanizado CNC de carcasas de turbocompresores requiere una precisión extrema para la alineación del orificio del cojinete, la planitud de la brida y la geometría del paso de flujo interno. Las tolerancias típicas oscilan entre ±0,001″ a ±0,003″. para características críticas como orificios de rodamientos, bridas de montaje y superficies de contacto. Las especificaciones de los materiales incluyen aleaciones de aluminio (A356, 6061) para alojamientos de compresores, hierro fundido y hierro dúctil para alojamientos de turbinas, acero inoxidable (304, 316) para aplicaciones de alta temperatura e Inconel para turbos de rendimiento extremo. Los requisitos de acabado superficial son críticos: los orificios de los cojinetes necesitan 16-32 Ra para la correcta retención de los rodamientos y el sellado del aceite, mientras que los conductos de flujo internos requieren 32-63 Ra para una eficiencia aerodinámica óptima y una turbulencia mínima. Las superficies de las bridas deben mantener la planitud dentro de 0,002″ en toda la superficie para un correcto sellado de las juntas. Las carcasas de los turbocompresores deben soportar temperaturas de escape superiores a 1,800°Fpresiones de sobrealimentación de hasta 50 psichoque térmico por cambios bruscos de temperatura, vibración por rotación del eje a 200.000+ RPMy resisten la oxidación, la fatiga térmica y la corrosión durante toda su vida útil.

Retos y soluciones de fabricación

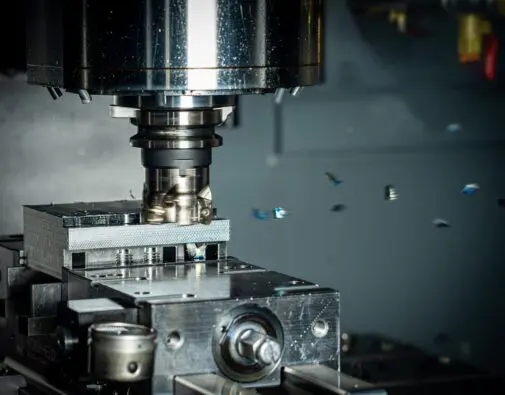

El mecanizado de carcasas de turbocompresores presenta importantes retos debido a las complejas geometrías en espiral de las volutas de la turbina y el compresor, las secciones de paredes finas propensas a la distorsión, la necesidad de superficies internas lisas para un flujo óptimo y el mantenimiento de tolerancias ajustadas en los orificios de los cojinetes mientras se trabaja con materiales resistentes al calor. Las aleaciones de alta temperatura, como el Inconel, provocan un desgaste extremo de las herramientas. Conseguir una geometría de desplazamiento y un acabado superficial adecuados, evitando al mismo tiempo la distorsión provocada por las fuerzas de sujeción, requiere enfoques especializados.

Yicen Precision aborda estos retos utilizando centros de mecanizado CNC de 5 ejes de última generación que permiten un acceso completo a geometrías en espiral complejas y características internas sin configuraciones múltiples. Nuestro avanzado software CAM crea trayectorias de herramienta optimizadas para transiciones superficiales suaves en áreas de desplazamiento mientras se controlan las fuerzas de corte. Utilizamos herramientas especializadas de alta temperatura e insertos cerámicos para el mecanizado de componentes de Inconel y acero inoxidable. Las fresas de punta esférica y cónica consiguen contornos internos suaves con marcas de paso mínimas. Los entornos de mecanizado con temperatura controlada y la refrigeración estratégica evitan la distorsión térmica. Las mordazas blandas personalizadas proporcionan una sujeción segura sin deformar las secciones de paredes finas. Nuestras medidas de control de calidad incluyen Inspección MMC de todas las dimensiones críticas, verificación de la concentricidad del agujero del rodamiento, medición de la planitud de la brida con placas de superficie de precisión y validación del acabado superficial interno mediante perfilómetros.

Aplicaciones y casos prácticos

El mecanizado CNC de carcasas de turbocompresores sirve para diversas aplicaciones industriales y de automoción:

- Producción de turismos - Carcasas de turbocompresor OEM para berlinas, utilitarios y coches compactos turboalimentados (Ford EcoBoost, VW TSI, conjuntos BMW)

- Aplicaciones para camiones diesel - Carcasas de turbocompresores de alta resistencia para camiones comerciales, equipos agrícolas y maquinaria de construcción con motores de gran cilindrada

- Alto rendimiento y competición - Carcasas de turbocompresor personalizadas para carreras de aceleración, carreras en carretera, contrarreloj y rendimiento en la calle con relaciones A/R optimizadas.

- Sistemas de propulsión marina - Carcasas de turbocompresores resistentes a la corrosión para motores marinos diésel de pesca comercial, remolcadores y embarcaciones de alto rendimiento

- Generación de energía industrial - Carcasas de turbocompresores para generadores diésel estacionarios, sistemas de bombeo y equipos de compresión industrial

- Mejoras de rendimiento posventa - Carcasas de compresor y turbina personalizadas para actualizaciones de turbo, conversiones a turbo híbrido y proyectos de optimización de la sobrealimentación.

- Extensores de autonomía para vehículos eléctricos - Pequeñas carcasas de turbocompresor para motores compactos con extensor de autonomía en plataformas híbridas enchufables e híbridas en serie

¿Por qué elegir Yicen Precision para carcasas de turbocompresores?

Yicen Precision se especializa en el mecanizado CNC de complejas carcasas de turbocompresores con plazos de entrega líderes en la industria, tanto para el desarrollo de prototipos como para volúmenes de producción. Nuestras capacidades de fabricación escalables admiten carcasas de turbo de competición únicas y personalizadas y producción OEM de gran volumen con precisión dimensional constante y optimización del flujo. Ofrecemos un completo servicio de ingeniería que incluye Consulta DFM para optimizar la geometría de la espiral, las relaciones A/R, el grosor de la pared y las consideraciones de expansión térmica para obtener la máxima eficiencia de refuerzo. La trazabilidad completa de los materiales con informes certificados de pruebas de fresado y documentación de tratamiento térmico garantiza el cumplimiento de las normas del sector de automoción y náutico. Nuestras soluciones rentables aprovechan la eficacia del mecanizado en 5 ejes, las herramientas especializadas para materiales difíciles y los procesos de inspección automatizados sin comprometer la precisión y la fiabilidad térmica que exigen sus aplicaciones de carcasas de turbocompresores. Póngase en contacto con nosotros hoy mismo para obtener asesoramiento técnico y presupuestos de mecanizado de carcasas de turbocompresores personalizadas.