Yes, laser cutting is widely used for rapid prototyping, enabling quick production of test parts and designs for testing and iteration before mass production.

Obtenga presupuestos instantáneos y una producción rápida de piezas de precisión de metal y plástico. Yicen suministra componentes de alta precisión mediante mecanizado CNC avanzado en 3, 4 y 5 ejes, alcanzando tolerancias hasta de ±0,025 mm (±0,001 pulg.) con una calidad constante y repetible en prototipos y series de producción.

ISO 9001:2015 | AS9100D | ISO 13485 | Conformidad con ITAR

Yicenprecision Instant Quoting Engine está amparado por las Pat. Nos. 11,086,292, 11,347,201, 11,693,388, 11,698,623, 12,099,341, y 12,189,361. Otras patentes pendientes.

Laser cutting is a highly accurate, CNC-controlled process that uses a focused laser beam to cut through various materials with exceptional precision. This method is ideal for both prototype creation y production runs, offering clean cuts and tight tolerances.

The process is driven by computer-controlled lasers, ensuring high accuracy and repeatability for intricate designs and tight tolerances.

Laser cutting can handle a wide range of materials, including metals, plastics, rubber, wood, and composites, making it suitable for diverse applications.

Laser cutting enables quick setup times, providing a cost-effective solution for both small batch prototypes and large production volumes.

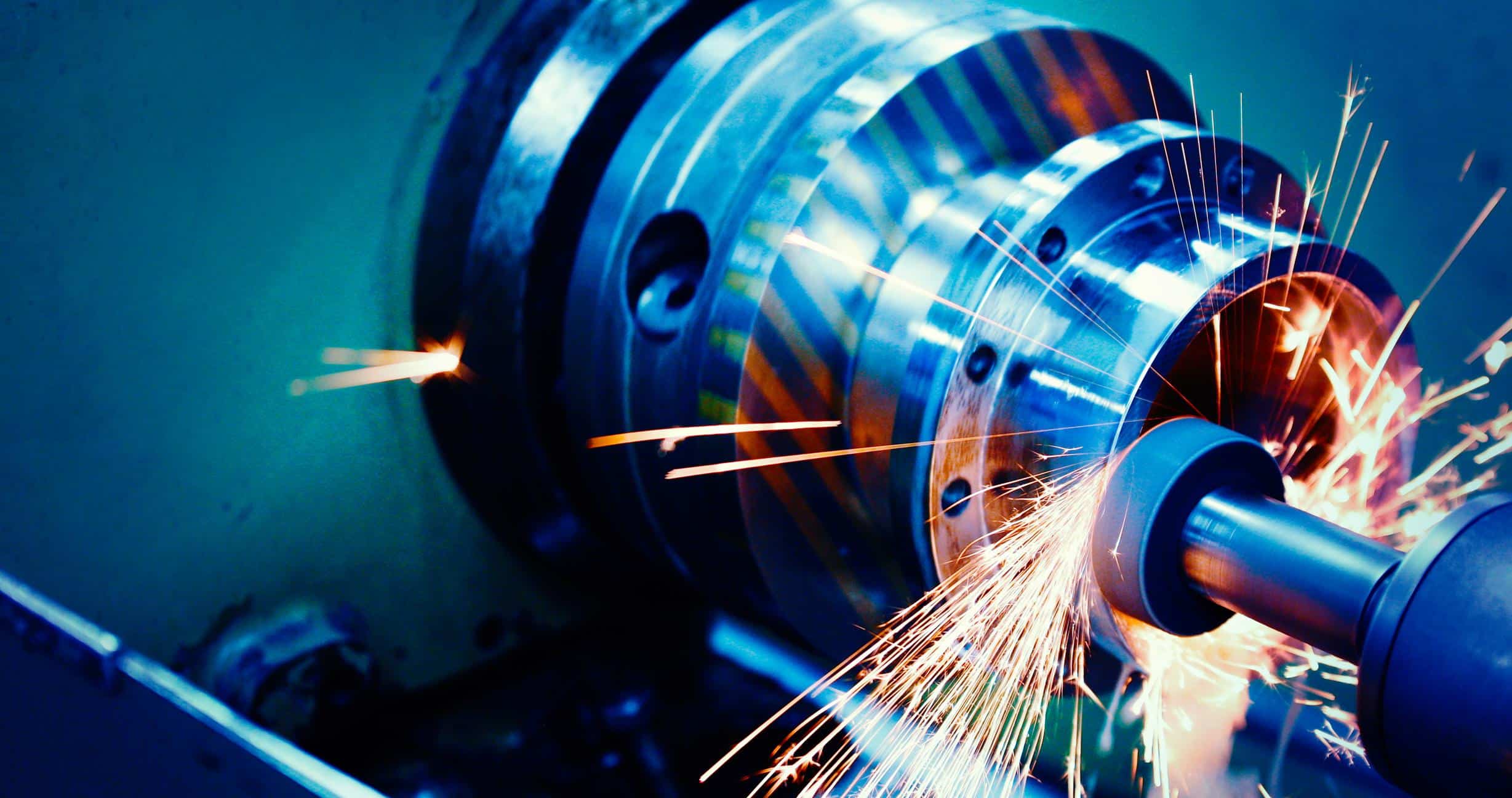

Our CNC turning capabilities are engineered for consistent accuracy, smooth finishes, and efficient production cycles across metal and plastic components. Each setup supports reliable machining for both prototypes and large-batch manufacturing.

Laser cutting is a subtractive machining technique which involves cutting metal and plastic material in the form of precise and repeatable shapes using 3-axis, 4-axis and 5-axis machines. Best suited to complicated geometries, strict tolerances, and high surface finishes on prototype and production components.

Laser cutting Services is a subtractive machining technique which involves cutting metal and plastic material in the form of precise and repeatable shapes using 3-axis, 4-axis and 5-axis machines. Best suited to complicated geometries, strict tolerances, and high surface finishes on prototype and production components.

Laser cutting is a subtractive machining technique which involves cutting metal and plastic material in the form of precise and repeatable shapes using 3-axis, 4-axis and 5-axis machines. Best suited to complicated geometries, strict tolerances, and high surface finishes on prototype and production components.

Laser cutting is a subtractive machining technique which involves cutting metal and plastic material in the form of precise and repeatable shapes using 3-axis, 4-axis and 5-axis machines. Best suited to complicated geometries, strict tolerances, and high surface finishes on prototype and production components.

| Aleación de aluminio | Descripción | Opciones de acabado | Aplicaciones |

|---|---|---|---|

| 6061 | Versátil y comúnmente utilizado para aplicaciones estructurales. | Anodizado, recubrimiento en polvo, pulido | Construcción, aeroespacial, automoción |

| 7075 | Alta resistencia, ideal para aplicaciones aeroespaciales y militares. | Anodizado, recubrimiento en polvo, pulido | Aeroespacial, militar, componentes de alta resistencia |

| 2024 | Conocido por su alta resistencia y excelente resistencia a la fatiga. | Anodizado, Revestimiento, Pintura | Aeroespacial, Militar, Componentes estructurales |

| 5052 | Buena resistencia a la corrosión y conformabilidad, utilizado en aplicaciones marinas y de automoción. | Anodizado, Pintura, Pulido | Náutica, Automoción, Chapistería |

| 5083 | Rendimiento excepcional en entornos extremos, especialmente en aplicaciones marinas. | Anodizado, Pintura, Pulido | Marina, Química, Industrial |

| 6082 | Excelente extrudabilidad, utilizado para aplicaciones arquitectónicas y de ingeniería. | Anodizado, recubrimiento en polvo, pulido | Arquitectura, Ingeniería, Marcos de ventana |

| 7050 | Alta resistencia y resistencia a la corrosión bajo tensión, a menudo utilizado en la industria aeroespacial. | Anodizado, Revestimiento, Pintura | Componentes aeroespaciales de alta tensión |

| 1100 | Aluminio comercialmente puro, excelente resistencia a la corrosión y trabajabilidad. | Anodizado, Pintura, Pulido | Equipos químicos, Procesamiento de alimentos, Intercambiadores de calor |

| Aleación de latón | Descripción | Opciones de acabado | Aplicaciones |

|---|---|---|---|

| C260 | Latón de cartucho, excelente para el trabajo en frío. | Chapado, pulido, lacado | Municiones, intercambiadores de calor, fontanería |

| C360 | Latón de mecanizado libre, utilizado para piezas de precisión. | Chapado, pulido, lacado | Piezas mecanizadas de precisión, tornillería, fontanería |

| C353 | Latón con alto contenido en plomo, de gran resistencia, utilizado en fontanería. | Chapado, pulido, lacado | Fontanería, tornillería, componentes de válvulas |

| C385 | Bronce arquitectónico, aplicaciones por su atractivo decorativo. | Chapado, pulido, lacado | Embellecedores arquitectónicos, herrajes ornamentales, fontanería |

| C272 | Latón amarillo, excelente resistencia a la corrosión, utilizado en componentes eléctricos. | Chapado, pulido, lacado | Componentes eléctricos, tornillería, fontanería |

| Aleación de cobre | Descripción | Opciones de acabado | Aplicaciones |

|---|---|---|---|

| C101 | Sin oxígeno, alta conductividad, utilizado en aplicaciones eléctricas. | Chapado, pulido, lacado | Conductores eléctricos, interruptores, terminales |

| C110 | Paso electrolítico resistente, altamente conductor, utilizado en electricidad y fontanería. | Chapado, pulido, lacado | Cableado eléctrico, fontanería, barras colectoras |

| C122 | Desoxidado con fósforo, utilizado en intercambiadores de calor y radiadores. | Chapado, pulido, lacado | Intercambiadores de calor, radiadores, fontanería |

| C172 | Cobre berilio, de alta resistencia, utilizado en la industria aeroespacial y la perforación petrolífera. | Chapado, pulido, lacado | Aeroespacial, Perforación petrolífera, Muelles |

| C194 | Alta conductividad, utilizada en automoción y aplicaciones eléctricas. | Chapado, pulido, lacado | Conectores de automoción, Conectores eléctricos, Muelles |

| C210 | Latón bajo, buena ductilidad y resistencia, utilizado en tornillería y herrajes. | Chapado, pulido, lacado | Fijaciones, ferretería, instrumentos musicales |

| C220 | Bronce comercial, utilizado en joyería e instrumentos musicales. | Chapado, pulido, lacado | Joyería, instrumentos musicales, ferretería arquitectónica |

| C230 | Latón rojo, utilizado en aplicaciones arquitectónicas y herrajes. | Chapado, pulido, lacado | Aplicaciones arquitectónicas, Ferretería, Fontanería |

| Grado | Descripción | Opciones de acabado | Aplicaciones |

|---|---|---|---|

| 301 | Excelente maquinabilidad, se utiliza para fabricar pernos, tuercas y tornillos de piezas de automoción. | Pulido, pasivado, granallado | Se utiliza para fabricar piezas de automoción, pernos, tuercas y tornillos. |

| 304 | El acero inoxidable más versátil y utilizado, empleado en depósitos, tuberías y conductos de equipos de cocina. | Pulido, cepillado, pasivado | Se utiliza en equipos de cocina, depósitos, tuberías y conductos. |

| 304L | Versión baja en carbono del 304, utilizada para contenedores y transporte de productos químicos. | Electropulido, Pasivado, Granallado | Se utiliza para contenedores y transporte de productos químicos. |

| 316 | Contiene molibdeno para aumentar la resistencia a la corrosión, utilizado en aplicaciones marinas y equipos de procesamiento químico. | Pulido, pasivado, granallado | Se utiliza en aplicaciones marinas y equipos de procesamiento químico. |

| 316L | Versión con bajo contenido en carbono del 316, utilizada para instrumentos quirúrgicos y herrajes marinos. | Electropulido, Pasivado, Granallado | Se utiliza para instrumentos quirúrgicos y herrajes marinos. |

| 410 | Grado martensítico, utilizado para elementos de fijación e instrumentos médicos. | Endurecimiento, pulido, pasivado | Se utiliza para elementos de fijación e instrumentos médicos. |

| 416 | Alta maquinabilidad, utilizada para engranajes, ejes y válvulas. | Pulido, pasivado, granallado | Se utiliza para engranajes, ejes y válvulas. |

| 420 | De gran dureza, se utiliza para instrumentos quirúrgicos y cuchillería. | Endurecimiento, pulido, pasivado | Se utiliza para instrumentos quirúrgicos y cubiertos. |

| 430 | Grado ferrítico, utilizado para molduras de automóviles y lavavajillas. | Pulido, cepillado, pasivado | Se utiliza para molduras de automóviles y lavavajillas. |

| Aleación de acero | Descripción | Opciones de acabado | Aplicaciones |

|---|---|---|---|

| 4140 | Acero al cromo-molibdeno de gran tenacidad y buena resistencia a la fatiga. | Tratamiento térmico, anodizado, recubrimiento en polvo | Engranajes, ejes, componentes sometidos a grandes esfuerzos |

| 4340 | Acero al níquel-cromo-molibdeno con excelente tenacidad y resistencia. | Tratamiento térmico, anodizado, recubrimiento en polvo | Trenes de aterrizaje de aeronaves, piezas de automoción, ejes para cargas pesadas |

| 8620 | Acero aleado al níquel-cromo-molibdeno, acero de cementación. | Carburación, tratamiento térmico, chapado | Engranajes, pasadores, piezas de automóvil |

| 1018 | Acero con bajo contenido en carbono, buena soldabilidad y mecanizabilidad. | Pintura, recubrimiento en polvo, galvanizado | Aplicaciones estructurales, ejes, husillos |

| 1045 | Acero al carbono medio, de alta resistencia y resistencia al impacto. | Tratamiento térmico, chapado, pintura | Engranajes, ejes, piezas de maquinaria |

| 4130 | Acero aleado al cromo-molibdeno, buena resistencia y tenacidad. | Tratamiento térmico, anodizado, recubrimiento en polvo | Componentes de aeronaves, cuadros de bicicletas, piezas de automóviles |

| 1210 | Acero con bajo contenido en carbono, buena conformabilidad y soldabilidad. | Galvanización, pintura, recubrimiento en polvo | Piezas de automóvil, componentes de maquinaria, acero estructural |

| 17-4 PH | Acero inoxidable endurecido por precipitación, de gran resistencia y dureza. | Tratamiento térmico, anodizado, pasivado | Componentes aeroespaciales, aplicaciones de alta resistencia |

| Aleación de titanio | Descripción | Opciones de acabado | Aplicaciones |

|---|---|---|---|

| Grado 1 | Titanio comercialmente puro, excelente resistencia a la corrosión y conformabilidad. | Anodizado, pulido, arenado | Procesamiento químico, Marina, Medicina |

| Grado 2 | Titanio comercialmente puro, equilibrio entre resistencia y ductilidad. | Anodizado, pulido, arenado | Industria aeroespacial, médica y naval |

| Grado 5 (Ti-6Al-4V) | La aleación de titanio más utilizada, de gran resistencia y poco peso. | Anodizado, pulido, tratamiento térmico | Aeroespacial, Implantes médicos, Marina |

| Grado 9 | Aleación de titanio con buena soldabilidad y conformabilidad en frío. | Anodizado, pulido, arenado | Aeroespacial, Procesamiento químico, Marina |

| Grado 23 (Ti-6Al-4V ELI) | Variante extra-baja intersticial del Grado 5, alta resistencia y tenacidad. | Anodizado, pulido, tratamiento térmico | Implantes médicos, aeroespacial, marina |

| 7º curso | Titanio comercialmente puro con excelente resistencia a la corrosión. | Anodizado, pulido, arenado | Procesamiento químico, Marina, Medicina |

| Grado 12 | Aleación de titanio con excelente resistencia a la corrosión y solidez. | Anodizado, pulido, tratamiento térmico | Procesamiento químico, marina, aeroespacial |

| Material plástico | Descripción | Opciones de acabado | Aplicaciones |

|---|---|---|---|

| ABS | Acrilonitrilo butadieno estireno, buena resistencia al impacto y tenacidad. | Pintura, chapado, lijado | Piezas de automóvil, productos de consumo, armarios |

| PC | Policarbonato, alta resistencia al impacto y transparencia. | Pulido, arenado, pintura | Discos ópticos, equipos de seguridad, piezas de automóvil |

| PMMA | Polimetacrilato de metilo (acrílico), excelente claridad óptica y resistencia a la intemperie. | Pulir, Lijar, Pintar | Pantallas, lentes, dispositivos de iluminación |

| POM | Polioximetileno (Delrin/Acetal), alta rigidez y baja fricción. | Mecanizado, lijado, pulido | Engranajes, rodamientos, productos sanitarios |

| PEEK | Polieteretercetona, alta temperatura y resistencia química. | Mecanizado, lijado, pulido | Aeroespacial, Implantes médicos, Piezas de semiconductores |

| PP | Polifenileno , altas propiedades mecánicas y térmicas. | Mecanizado, lijado, pulido | Automoción, Componentes eléctricos, Aplicaciones industriales |

| PA66 | Poliamida (Nylon 66), alta resistencia mecánica y rigidez. | Mecanizado, lijado, pulido | Piezas mecánicas, automoción, aislamiento eléctrico |

| PEI | Polieterimida (Ultem), alta resistencia y excelentes propiedades eléctricas. | Mecanizado, lijado, pulido | Aeroespacial, dispositivos médicos, componentes eléctricos |

| SAN | Acrilonitrilo de estireno, buena resistencia química y transparencia. | Mecanizado, lijado, pulido | Artículos para el hogar, Recipientes para cosméticos, Piezas de automóvil |

| HIPE | Poliestireno de alto impacto, buena resistencia al impacto y maquinabilidad. | Mecanizado, lijado, pintura | Envases, productos de consumo, aislamiento eléctrico |

| HIPD | Polipropileno de alto impacto, alta resistencia al impacto y baja densidad. | Mecanizado, lijado, pintura | Piezas de automóvil, aplicaciones industriales, bienes de consumo |

| Materiales reforzados con fibra | Materiales compuestos con propiedades mecánicas mejoradas. | Mecanizado, lijado, pintura | Aeroespacial, Automoción, Artículos deportivos |

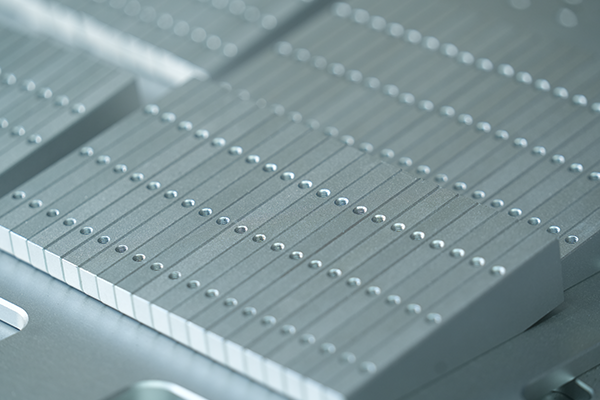

Las piezas torneadas de precisión se benefician de tratamientos superficiales especializados que mejoran la resistencia, la durabilidad y el rendimiento general. Estos tratamientos son ideales para optimizar la funcionalidad de ejes, casquillos y componentes cilíndricos.

La opción más rápida y económica, ya que deja marcas visibles de herramientas y bordes potencialmente afilados o rebabas. La rugosidad de la superficie es de aproximadamente 125 µin Ra, y las rebabas pueden eliminarse bajo pedido.

Un grueso revestimiento de cromo que aumenta la dureza, la resistencia al desgaste y la durabilidad. Perfecto para piezas sometidas a grandes esfuerzos, como ejes y pistones.

Una fina capa de níquel electrodepositado que mejora la resistencia al desgaste y a la corrosión. Proporciona un acabado brillante y atractivo a las piezas funcionales.

Tratamiento químico que crea una superficie negra mate y oscura en las piezas de acero. Ofrece una leve resistencia a la corrosión y reduce la reflexión de la luz.

Acabado liso y brillante obtenido mediante pulido mecánico. Ideal para piezas decorativas que requieren mayor brillo y poca rugosidad.

Textura lineal satinada creada mediante bandas abrasivas o cepillos. Reduce las pequeñas imperfecciones y ofrece un aspecto limpio y decorativo.

¿Necesita un acabado específico? Envíe una solicitud de oferta y trabajaremos con usted para encontrar una solución a medida para su proyecto.

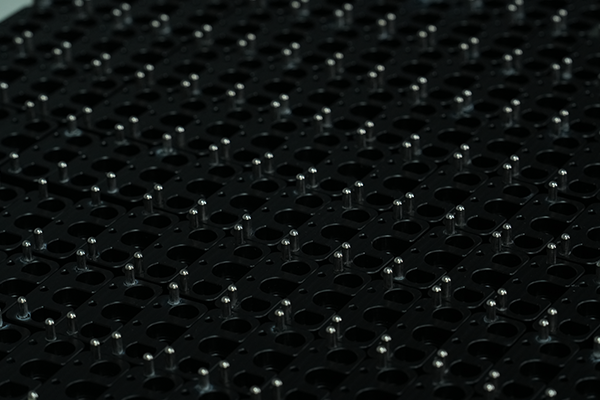

Crea un acabado liso y mate mediante granallado, normalmente con microesferas de vidrio, que ofrece una textura superficial uniforme y una estética mejorada.

Our turning centers support a wide range of diameters, lengths, and feature types, ensuring reliable machining for small precision components and larger rotational parts.

| Operación | Max Diameter | Max Length |

|---|---|---|

| Standard Turning | Ø300 mm | 500 mm |

| Live Tooling | Ø250 mm | 400 mm |

| Swiss-Type Turning | Ø32 mm | 150 mm |

Effective design choices help reduce machining time, improve accuracy, and maintain stable part geometry during turning.

| Parámetro | Especificación |

|---|---|

| Internal Radii | – Avoid sharp internal corners; CNC tools naturally create radii. – Recommended internal radius: 2.6 × tool diameter. – Deep pockets: tool length should not exceed 10× diameter for stability. |

| Threads & Tapped Holes | – For threads Ø1.5-6 mm: depth = 3× diameter. – For threads Ø6 mm: depth = 4× diameter. – Custom threads and fine-pitch threads available upon request. – For turned parts, laser marking is recommended for identification. |

| Espesor mínimo de pared | – Metals: 0.3-1.0 mm. – Plastics: 1.2-1.5 mm. – Thin walls increase vibration, deflection, and machining marks. |

| Hole Sizes & Depth | – Minimum hole diameter: 0.020″ (0.50 mm) depending on tool availability. – Recommended maximum depth: 4× diameter for reliable chip evacuation. – For precision bores, reaming or boring improves tolerance accuracy (±0.002″ typical). |

| Socava | – Supported profiles: square, full radius, dovetail, and custom reliefs. – Specialized tools may increase machining time or cost. |

| Text & Engraving | -Laser cutting text: minimum 0.6 mm width and 0.1 mm depth. – For turned parts or finer marking, laser engraving is preferred. |

| Avoid Over-Constraint | – Parts should not require excessive fixturing; design for stable flat surfaces and supported geometries. – Avoid ultra-thin features, unsupported tabs, and unnecessary complexity. |

| DFM Review Available | – Our engineers check your part for manufacturability, tolerance risks, tool access, and stability — ensuring efficient machining and high-quality output. |

Our Laser cutting centers support a wide range of diameters, lengths, and feature types, ensuring reliable machining for small precision components and larger rotational parts.

| Operación | Max Diameter | Max Length |

|---|---|---|

| Standard Turning | Ø300 mm | 500 mm |

| Live Tooling | Ø250 mm | 400 mm |

| Swiss-Type Turning | Ø32 mm | 150 mm |

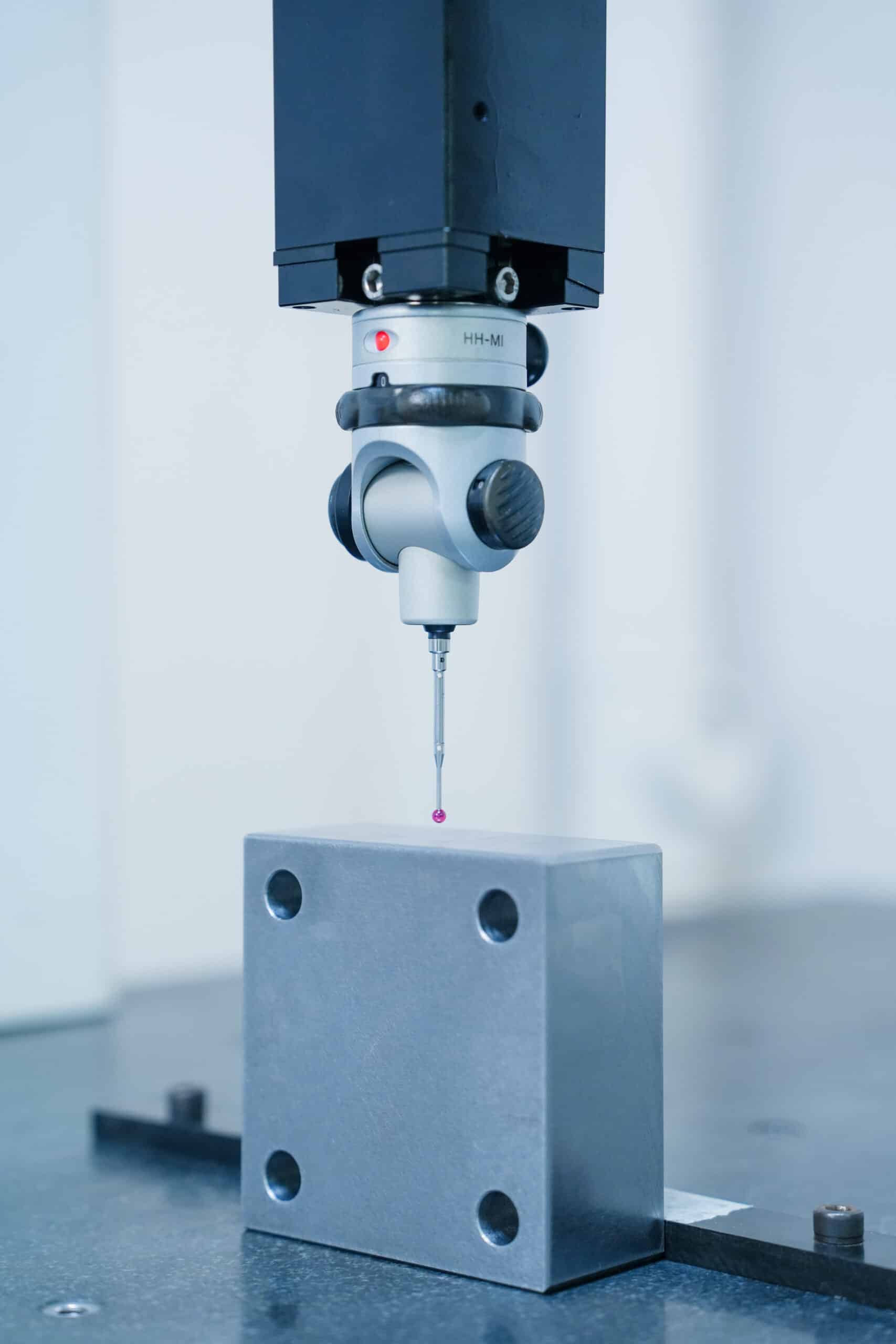

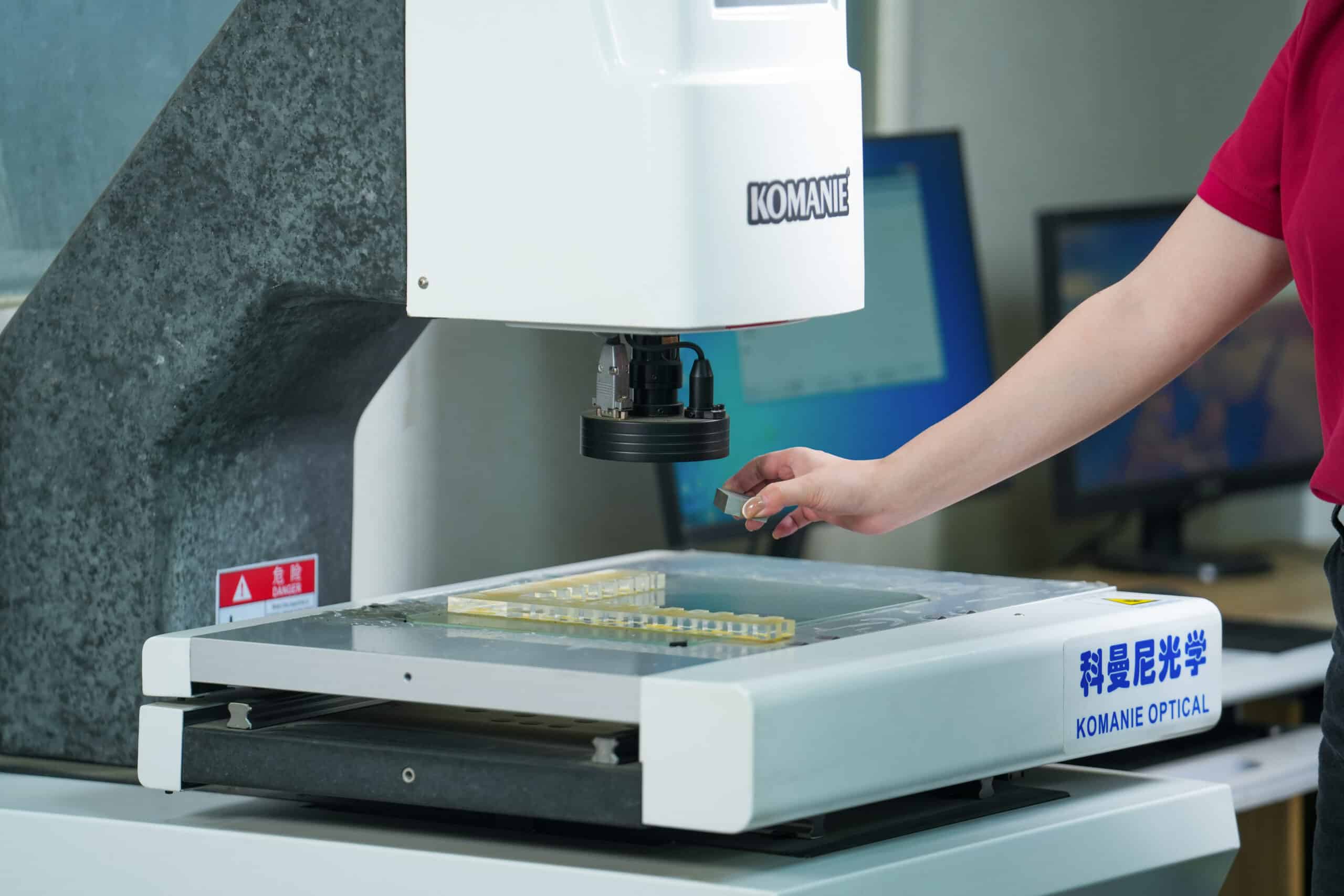

Every turned part is inspected using certified metrology workflows to ensure dimensional accuracy, surface integrity, and repeatable performance across all production volumes.

CMM inspection for critical datums, diameters, roundness, and concentricity

Bore gauges, micrometers, and height systems for fast in-process checks

Supports tight-tolerance features down to ±0.001 in (±0.025 mm)

Surface roughness checks (Ra 3.2 μm standard; Ra 0.8 μm optional)

Runout and concentricity measurement for rotational components

Compliance with turning-specific finishing standards

Inspection aligned with ISO 2768-mK and ASME Y14.5

Verification of profile, position, perpendicularity, parallelism, circularity

Ensures geometric stability under real machining conditions

FAI reports, material certificates (MTRs), and CMM data available

Lot tracking for aerospace, medical, and industrial requirements

Secure record-keeping for full audit trail and quality compliance

Yicen Precision presta servicio a un amplio espectro de industrias, que abarcan la aeroespacial, la automoción, la electrónica y la médica, entre otras. Estamos especializados en el suministro de piezas fiables y de alta calidad adaptadas a los retos de ingeniería específicos de cada sector.

Cargue fácilmente sus archivos CAD a través de nuestra plataforma en línea segura para empezar.

Elija el material, el acabado, las tolerancias y el plazo de entrega que mejor se adapte a las necesidades de su proyecto.

Reciba un presupuesto en tiempo real basado en su diseño y las especificaciones seleccionadas, sin retrasos.

Sus piezas son fabricadas por socios de confianza, sometidas a controles de calidad y entregadas a tiempo en su puerta.

Advantages

Laser cutting provides a range of benefits, ensuring efficient, high-quality production.

Aplicaciones

Laser cutting is widely utilized in various industries to produce high-precision parts and components:

Estamos especializados en convertir sus ideas en componentes funcionales de alta calidad con una rapidez y precisión inigualables. Con tecnología avanzada y artesanía experta, creamos piezas que cumplen las especificaciones más complejas.

Can laser cutting be used for prototyping?

Yes, laser cutting is widely used for rapid prototyping, enabling quick production of test parts and designs for testing and iteration before mass production.

How accurate is laser cutting?

Laser cutting offers high precision with tolerances as tight as ±0,1 mm, ensuring exact dimensions for both prototypes and production parts.

What is the typical lead time for laser cutting?

Lead times for laser cutting typically range from 1 to 5 days, depending on the complexity and volume of the order.

What file format is best for laser cutting?

The preferred file format for laser cutting is DXF (Drawing Exchange Format), as it is compatible with most laser cutting machines and ensures accurate cutting.

Laser cutting vs. waterjet — which is better?

Corte por láser offers higher precision and faster cuts, while corte por chorro de agua is better suited for thicker materials and those sensitive to heat.

What thickness can laser cutting handle?

Corte por láser can handle material thicknesses up to 25 mm for metals and 20 mm for plastics, depending on the material type and cutting conditions.

What materials can be laser cut?

Laser cutting is ideal for a variety of materials, including metals, plastics, wood, acrylic, rubber & composites, offering versatility across industries.