Qu'est-ce qu'un boîtier de turbocompresseur ?

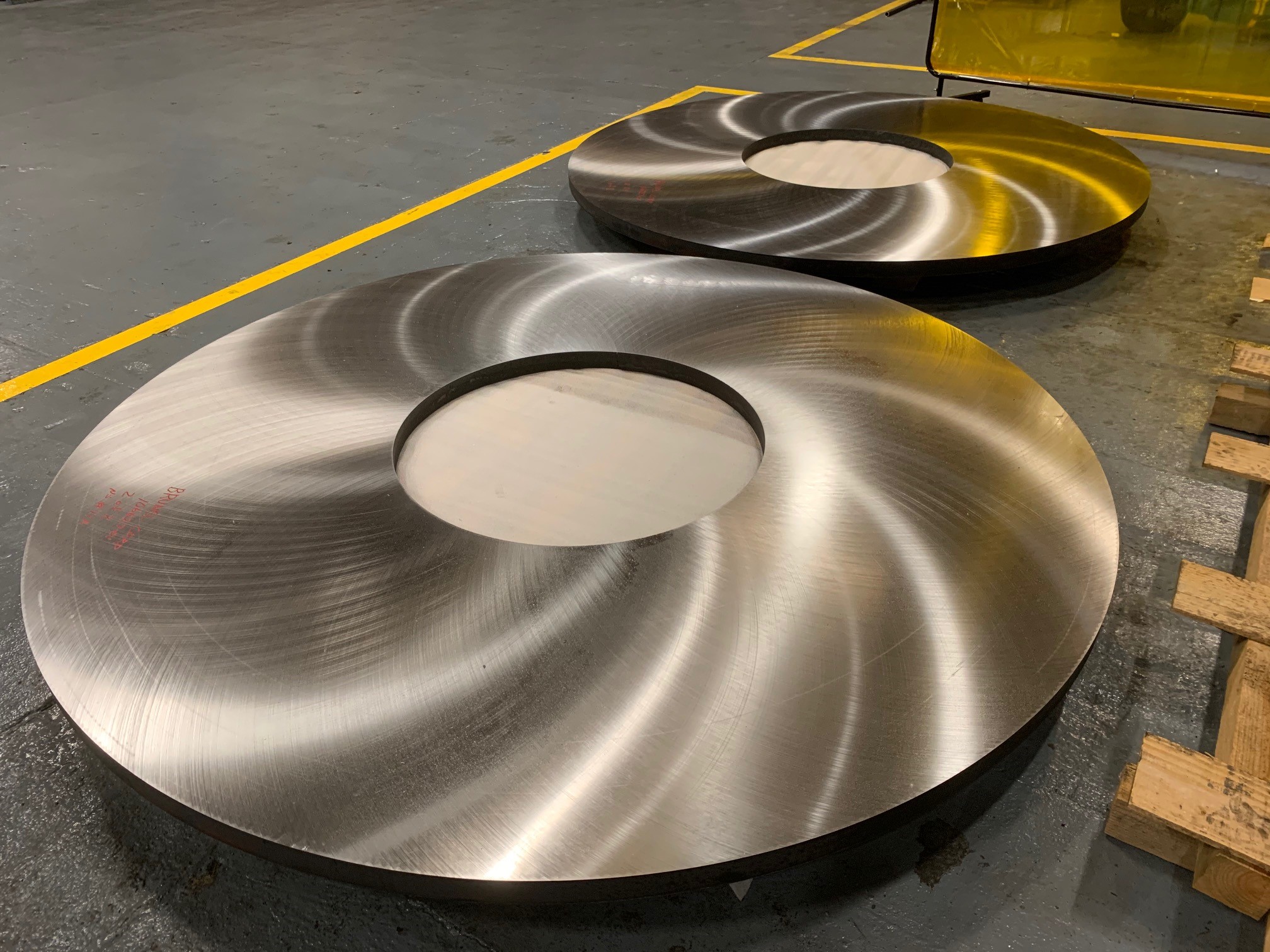

Le carter d'un turbocompresseur se compose de deux éléments principaux : le carter de la turbine qui canalise les gaz d'échappement chauds pour faire tourner la roue de la turbine, et le carter du compresseur qui dirige l'air d'admission comprimé vers le moteur. Ces carters comprennent des paliers, des brides de montage, des orifices de soupape de décharge et des passages d'huile et de liquide de refroidissement. Les boîtiers de turbocompresseurs sont utilisés dans les voitures particulières, les camions diesel, les véhicules performants, les moteurs marins et les équipements industriels. Leur fonction essentielle consiste à optimiser le flux des gaz d'échappement vers la turbine, à gérer l'alimentation en air comprimé du collecteur d'admission, à supporter les systèmes de roulements de l'ensemble rotatif, à résister à des températures d'échappement supérieures à 1 800°F, à contenir des pressions de suralimentation allant jusqu'à 50 psi et à maintenir l'intégrité structurelle à travers des cycles thermiques et des vibrations constants tout au long du fonctionnement exigeant de l'induction forcée.

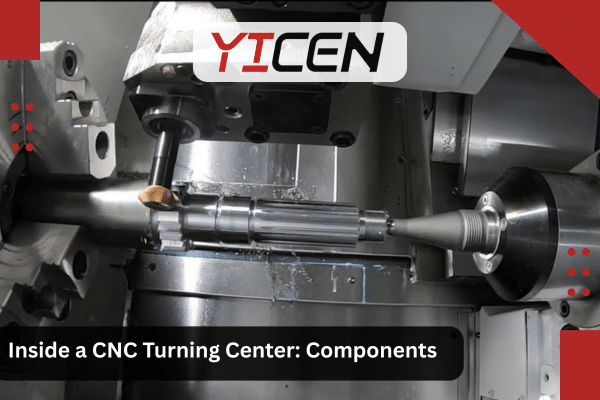

Exigences techniques clés

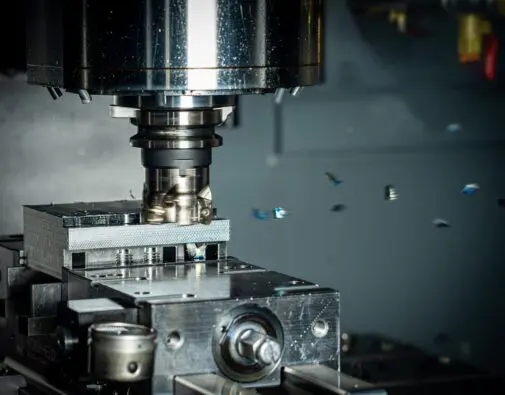

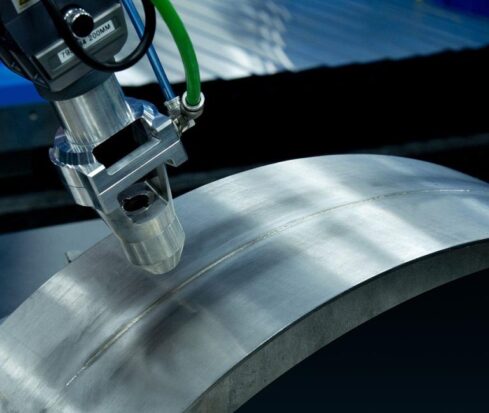

L'usinage CNC des carters de turbocompresseurs exige une extrême précision pour l'alignement des alésages des roulements, la planéité des brides et la géométrie des voies d'écoulement internes. Les tolérances typiques vont de ±0,001″ à ±0,003″ pour les caractéristiques critiques telles que les alésages de roulement, les brides de montage et les surfaces d'accouplement. Les spécifications des matériaux comprennent les alliages d'aluminium (A356, 6061) pour les corps de compresseurs, la fonte et la fonte ductile pour les corps de turbines, l'acier inoxydable (304, 316) pour les applications à haute température, et l'Inconel pour les turbines à performances extrêmes. Les exigences en matière d'état de surface sont cruciales : les alésages des roulements doivent être 16-32 Ra pour une bonne rétention des roulements et une bonne étanchéité de l'huile, tandis que les passages internes nécessitent des 32-63 Ra pour une efficacité aérodynamique optimale et des turbulences minimales. Les surfaces des brides doivent rester planes dans les limites de 0,002″ sur la surface pour une bonne étanchéité des joints. Les boîtiers de turbocompresseurs doivent résister à des températures d'échappement dépassant les 1,800°Fpressions de suralimentation jusqu'à 50 psichocs thermiques dus à des changements rapides de température, vibrations dues à la rotation de l'arbre à une vitesse de 0,5 m/s. 200 000+ RPMet résistent à l'oxydation, à la fatigue thermique et à la corrosion pendant toute leur durée de vie.

Défis et solutions en matière de fabrication

L'usinage des boîtiers de turbocompresseurs présente des défis importants en raison des géométries en spirale complexes des volutes des turbines et des compresseurs, des sections à parois minces sujettes à la distorsion, de la nécessité de surfaces internes lisses pour un écoulement optimal et du maintien de tolérances serrées sur les alésages des roulements tout en travaillant avec des matériaux résistants à la chaleur. Les alliages à haute température comme l'Inconel provoquent une usure extrême des outils. L'obtention d'une géométrie de défilement et d'un état de surface appropriés, tout en évitant les déformations dues aux forces de serrage, nécessite des approches spécialisées.

Yicen Precision relève ces défis en utilisant des centres d'usinage CNC à 5 axes ultramodernes qui permettent un accès complet aux géométries spiralées complexes et aux caractéristiques internes sans avoir à procéder à de multiples réglages. Notre logiciel CAM avancé crée des trajectoires d'outils optimisées pour des transitions de surface lisses dans les zones de défilement tout en contrôlant les forces de coupe. Nous utilisons des outils haute température spécialisés et des plaquettes en céramique pour l'usinage des composants en Inconel et en acier inoxydable. Les fraises à nez sphérique et les fraises coniques permettent d'obtenir des contours internes lisses avec un minimum de marques de dépassement. Les environnements d'usinage à température contrôlée et le refroidissement stratégique empêchent la distorsion thermique. Les dispositifs de fixation à mâchoires souples sur mesure assurent un serrage sûr sans déformer les sections à parois minces. Nos mesures de contrôle de la qualité comprennent Inspection CMM de toutes les dimensions critiques, la vérification de la concentricité de l'alésage du roulement, la mesure de la planéité de la bride à l'aide de plaques de surface de précision et la validation de l'état de surface interne à l'aide de profilomètres.

Applications et cas d'utilisation

Boîtiers de turbocompresseurs L'usinage CNC sert à diverses applications automobiles et industrielles :

- Production de véhicules de tourisme - Boîtiers de turbocompresseur OEM pour les berlines, les voitures à hayon et les voitures compactes équipées d'un turbocompresseur (Ford EcoBoost, VW TSI, assemblages BMW)

- Applications pour camions diesel - Boîtiers de turbocompresseurs pour poids lourds, matériel agricole et engins de chantier équipés de moteurs de grosse cylindrée

- Haute performance et course - Boîtiers de turbocompresseurs personnalisés pour les courses de dragsters, les courses sur route, les courses contre la montre et les performances sur route avec des rapports A/R optimisés

- Systèmes de propulsion marine - Boîtiers de turbocompresseurs résistants à la corrosion pour les moteurs marins diesel destinés à la pêche commerciale, aux remorqueurs et aux bateaux de haute performance

- Production industrielle d'électricité - Boîtiers de turbocompresseurs pour générateurs diesel stationnaires, systèmes de pompage et équipements de compression industriels

- Améliorations des performances du marché secondaire - Boîtiers de compresseurs et de turbines sur mesure pour les mises à niveau de turbos, les conversions de turbos hybrides et les projets d'optimisation de la suralimentation.

- Prolongateurs d'autonomie des véhicules électriques - Petits boîtiers de turbocompresseur pour moteurs compacts à prolongateur d'autonomie dans les plates-formes hybrides rechargeables et hybrides en série

Pourquoi choisir Yicen Precision pour les carters de turbocompresseurs ?

Yicen Precision est spécialisé dans l'usinage CNC de boîtiers de turbocompresseurs complexes, avec des délais d'exécution inégalés dans l'industrie, tant pour le développement de prototypes que pour les volumes de production. Nos capacités de fabrication évolutives permettent de fabriquer des boîtiers de turbocompresseurs de course personnalisés et des volumes importants pour les équipementiers, avec une précision dimensionnelle et une optimisation des flux constantes. Nous fournissons une assistance technique complète, notamment Consultation DFM afin d'optimiser la géométrie de la volute, les rapports A/R, l'épaisseur de la paroi et les considérations relatives à la dilatation thermique pour une efficacité maximale de la suralimentation. La traçabilité complète des matériaux, avec des rapports d'essai d'usine certifiés et une documentation sur le traitement thermique, garantit la conformité avec les normes de l'industrie automobile et marine. Nos solutions rentables tirent parti de l'efficacité de l'usinage 5 axes, de l'outillage spécialisé pour les matériaux difficiles et des processus d'inspection automatisés, sans compromettre la précision et la fiabilité thermique exigées par vos applications de carter de turbocompresseur. Contactez-nous dès aujourd'hui pour une consultation technique et des devis d'usinage de carters de turbocompresseurs personnalisés.