Si vous entrez aujourd'hui dans un atelier d'usinage performant, vous entendrez le ronronnement de la machine. Usinage CNC qui travaillent 24 heures sur 24. Ces centrales contrôlées par ordinateur ont remplacé les rangées d'équipements manuels qui nécessitaient autrefois des opérateurs qualifiés pour chaque coupe. Aujourd'hui, un seul programmeur peut gérer plusieurs machines tout en maintenant une précision que la main de l'homme ne peut tout simplement pas égaler.

La transformation est réelle. Le marché mondial de la CNC atteindra $95,29 milliards en 2024, avec une croissance de près de 10% par an. Les entreprises qui abandonnent les méthodes manuelles font état d'améliorations spectaculaires : 67% de temps d'assemblage en moins et des taux de rebut quasiment nuls.

Qu'est-ce qui fait la spécificité d'un centre d'usinage CNC ?

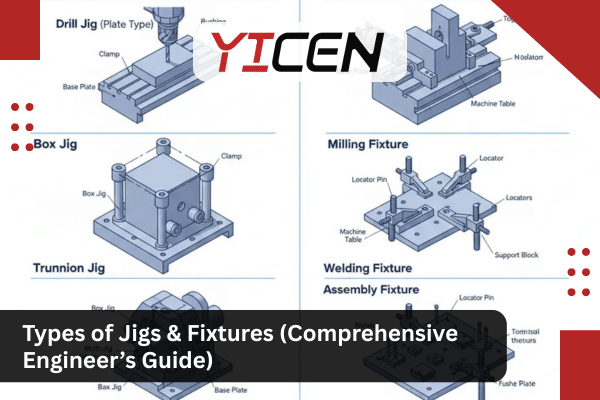

Un centre d'usinage CNC est un couteau suisse qui ne se fatigue jamais. Au lieu de machines séparées pour le perçage, le fraisage et l'alésage, vous obtenez tout en un seul appareil. Le système de commande CNC agit comme un cerveau, dirigeant chaque mouvement avec une précision numérique.

La véritable magie réside dans la programmation. Téléchargez un modèle 3D, sélectionnez vos outils de coupe et la machine se charge du reste. Pas d'approximation. Pas de "sensation de l'opérateur". Juste des résultats cohérents à chaque fois.

Les appareils modernes atteignent une précision qui semble impossible : des tolérances de 0,0025 mm. C'est plus fin qu'un cheveu humain coupé en quatre. Ce niveau de précision ouvre des portes à des industries où "assez près" n'est pas suffisant.

Les centres d'usinage verticaux à commande numérique gagnent des cœurs

La plupart des ateliers commencent par utiliser des centres d'usinage à commande numérique verticaux parce que c'est une solution logique. La broche est orientée vers le bas, les pièces se chargent facilement et la configuration est familière à quiconque a utilisé une fraiseuse manuelle. Vous pouvez voir ce qui se passe pendant la coupe, ce qui est toujours rassurant lors de l'apprentissage d'un nouvel équipement.

Ces machines dominent les ateliers pour des raisons pratiques. Une large gamme de pièces correspond à leurs capacités, des simples supports aux composants automobiles complexes. Les mouvements des axes x et z permettent de réaliser les travaux les plus courants sans effort.

Le coût a également son importance. Les centres verticaux d'entrée de gamme commencent aux alentours de $100 000, ce qui représente une somme importante, mais pas une dette écrasante. Les modèles haut de gamme dotés d'une capacité de 5 axes atteignent 1,4 million de tonnes, ce qui reste raisonnable pour les ateliers à forte activité.

L'inconvénient ? L'enlèvement des copeaux peut s'avérer délicat. La gravité aide mais n'est pas parfaite. Les poches profondes peuvent piéger les copeaux contre les outils de coupe, ce qui limite les opérations de coupe intensive.

Les centres d'usinage horizontaux à commande numérique sont puissants

Les centres d'usinage CNC horizontaux résolvent des problèmes que les machines verticales ne peuvent pas résoudre. Les copeaux tombent naturellement, ce qui permet un enlèvement de matière agressif dans les métaux durs comme l'acier et la fonte. L'orientation horizontale de la broche offre une rigidité à toute épreuve pour les efforts de coupe importants.

Ces machines excellent dans la production de grands volumes. Aérospatiale Les fabricants les adorent pour les grands composants qui nécessitent un enlèvement de matière important. Les temps de cycle diminuent de 30-50% par rapport aux machines verticales sur les bonnes pièces.

Les coûts d'installation sont plus élevés - au minimum $300 000, et dépassent souvent $1 million pour les systèmes avancés. La programmation devient également complexe. La rotation supplémentaire de l'axe B nécessite une expertise qui prend du temps à développer.

Mais lorsque le volume justifie l'investissement, les centres horizontaux offrent une productivité que les machines verticales ne peuvent tout simplement pas égaler.

Performance dans des secteurs d'activité réels

L'aérospatiale utilise ces machines de la manière la plus intensive. Les alliages de titane et d'inconel qui détruiraient des équipements de moindre qualité sont des travaux de routine. Les finitions de surface de Ra 0,4 μm ne sont pas des demandes spéciales - ce sont des exigences quotidiennes.

Les fabricants de dispositifs médicaux exigent des tolérances encore plus strictes. Les composants d'implants doivent avoir une précision de ±0,0002″ avec des finitions miroir. Les systèmes de contrôle numériques surveillent tout pour maintenir ces normes qui semblent impossibles à respecter.

Les usines automobiles utilisent des centres d'usinage CNC 24 heures sur 24 et 7 jours sur 7 pour fabriquer des blocs moteurs et des boîtiers de transmission. La fiabilité devient critique lorsque l'arrêt de la production coûte des milliers de dollars par minute. Ces installations ont perfectionné la fabrication en mode "lights-out", c'est-à-dire le fonctionnement sans personnel pendant la nuit.

| L'industrie | Tolérance | Matériaux | Volume |

| Aérospatiale | ±0.0005″ | Titane, Inconel | Moyen |

| Médical | ±0.0002″ | Inox, PEEK | Faible-Moyen |

| Automobile | ±0.001″ | Aluminium, fonte | Haut |

| Général | ±0.002″ | Acier, aluminium | Variable |

Intégration intelligente de la technologie

Les systèmes de commande CNC modernes se connectent aux réseaux de l'usine de manière transparente. Les données de production sont transmises à la direction en temps réel, ce qui permet une optimisation qui n'était pas possible avec les anciens équipements.

Les recherches du NIST confirment que les jumeaux numériques pour les machines-outils améliorent la prise de décision à tous les niveaux. Les fabricants obtiennent des informations sur les modèles de performance que le suivi manuel n'a pas du tout permis d'observer.

L'intelligence artificielle change la donne. Les systèmes adaptatifs ajustent les paramètres de coupe en fonction des vibrations et des retours de force. Les outils durent plus longtemps tout en conservant leur précision, même lorsque les conditions changent.

La programmation a évolué au-delà du code G cryptique. Les logiciels de FAO d'aujourd'hui génèrent automatiquement des parcours d'outils à partir de modèles 3D. La simulation permet de détecter les problèmes avant qu'ils n'atteignent les machines coûteuses, ce qui permet de gagner du temps et d'éviter les pannes.

L'aspect financier des choses

Les calculs de retour sur investissement montrent généralement un retour sur investissement en 18 à 36 mois. Les économies de main-d'œuvre sont les plus importantes : un seul programmeur gère plusieurs machines au lieu d'opérateurs dédiés à chaque unité manuelle.

Les améliorations de la qualité réduisent les taux de rebut. Une précision constante signifie moins de pièces rejetées et de clients mécontents. Cette fiabilité renforce la réputation de l'entreprise et permet de pratiquer des prix plus élevés que les ateliers manuels ne peuvent pas obtenir.

L'entretien reste raisonnable s'il est effectué correctement. Les équipements modernes comprennent des diagnostics qui prévoient les problèmes avant les pannes catastrophiques. L'entretien programmé coûte beaucoup moins cher que les réparations d'urgence.

Le choix de la marque influe sur la réussite à long terme. Les fabricants établis offrent une meilleure disponibilité des pièces et un meilleur service après-vente. La machine la moins chère devient souvent onéreuse lorsque l'assistance disparaît.

Le choix de l'équipement

La taille des pièces à usiner détermine le choix de la machine. Les petites pièces de précision nécessitent des capacités différentes de celles des composants massifs de l'aérospatiale. La puissance du moteur de la broche doit correspondre aux exigences d'enlèvement de matière, faute de quoi la productivité en pâtit.

La capacité des outils influe directement sur l'efficacité. Plus d'outils dans le changeur automatique signifie moins d'interruptions pour les changements d'outils. Cependant, les magasins plus grands coûtent plus cher et occupent un espace précieux au sol.

La capacité 5 axes ouvre de nouvelles possibilités mais ajoute de la complexité. Les pièces simples justifient rarement les coûts supplémentaires et les difficultés de programmation. Les géométries complexes nécessitant plusieurs réglages bénéficient davantage de l'usinage multi-axes simultané.

Les besoins en formation varient considérablement. Les machines verticales à programmation conversationnelle conviennent aux opérateurs qui passent d'un équipement manuel à un autre. Les centres horizontaux avancés exigent des programmeurs expérimentés possédant une grande expertise.

Prochaines étapes

La technologie de fabrication hybride combine les processus additifs et soustractifs dans une seule machine. Les pièces Imprimé en 3D puis l'usinage de finition sans passer d'un équipement à l'autre. Cela permet de réduire les manipulations tout en améliorant la précision finale.

La maintenance prédictive utilise les données des capteurs pour programmer les réparations avant que les pannes ne se produisent. L'apprentissage automatique permet d'identifier des schémas qui échappent totalement aux humains. Les temps d'arrêt imprévus deviennent de plus en plus rares à mesure que les systèmes deviennent plus intelligents.

La surveillance à distance permet aux experts de dépanner depuis n'importe où. Les fabricants disposant de plusieurs sites partagent instantanément leur expertise entre les différentes installations. Cette capacité s'est avérée inestimable lors des récentes perturbations de la chaîne d'approvisionnement.

Le développement de la main-d'œuvre reste un défi. Les écoles techniques ont du mal à suivre le rythme de l'évolution des technologies de fabrication. Les entreprises performantes développent des programmes de formation interne pour les compétences nécessaires.

Conclusion

Les centres d'usinage CNC ont prouvé leur valeur par des résultats mesurables, et non par un battage publicitaire. La croissance du marché du 10% reflète de véritables améliorations de la productivité dans tous les secteurs. Les entreprises qui adoptent cette technologie bénéficient d'avantages concurrentiels grâce à une meilleure qualité et à une réduction des coûts.

La plupart des fabricants commencent par des machines verticales, puis ajoutent des unités horizontales au fur et à mesure que le volume augmente. Pour réussir, il faut adapter les capacités de l'équipement aux besoins réels plutôt que d'acheter des spécifications impressionnantes qui ne correspondent pas au travail réel.

Questions fréquemment posées

Quelle est la véritable différence entre les centres d'usinage verticaux et horizontaux ?

Les machines verticales orientent la broche vers le bas et coûtent de $100 000 à $500 000. Elles sont plus faciles à utiliser, mais l'enlèvement des copeaux peut être problématique. Les machines horizontales ont des broches latérales, coûtent $300.000-$1.000.000+, mais gèrent beaucoup mieux les coupes lourdes grâce à l'évacuation naturelle des copeaux.

Quelle est la précision des centres d'usinage CNC modernes ?

La précision standard atteint ±0,13 mm pour la plupart des travaux. Les machines de haute précision atteignent couramment des tolérances de ±0,0025 mm. Les applications aérospatiales atteignent ±0,0005″ avec des finitions de surface de Ra 0,4 μm. La précision dépend de l'état de la machine, de la qualité de l'outillage et de l'expertise de l'opérateur.

Quels sont les matériaux compatibles avec ces machines ?

Presque tout ce qui peut être usiné - aluminium, acier, titane, plastiques, composites. Les matériaux plus durs comme l'Inconel nécessitent des broches plus puissantes et un outillage spécialisé. Les matériaux plus tendres nécessitent des stratégies de coupe différentes pour éviter les déformations pendant l'usinage.

Combien de temps dure la formation à la CNC ?

Le fonctionnement de base prend de 3 à 6 mois avec une bonne formation. La programmation de pièces complexes nécessite 1 à 2 ans d'expérience pratique. Le travail avancé sur 5 axes exige une formation spécialisée supplémentaire. La plupart des opérateurs commencent par des opérations simples, puis progressent graduellement.

Quel est le retour sur investissement typique d'un équipement CNC ?

La plupart des installations sont rentabilisées en 18 à 36 mois grâce aux économies de main-d'œuvre et aux améliorations de la qualité. Les opérations à fort volume sont rentabilisées plus rapidement. Les ateliers dont le travail est varié peuvent prendre plus de temps. L'investissement total comprend la formation, l'outillage et les logiciels, en plus du coût de la machine.

Citations et références

- Fortune Business Insights. (2024). "La taille du marché mondial des machines à commande numérique est évaluée à 95,29 milliards de dollars en 2024". Récupéré de

- https://www.fortunebusinessinsights.com/industry-reports/computer-numerical-controls-cnc-machine-tools-market-101707

- Partenariat pour l'extension de la fabrication du NIST. (2021). "Working with Precision : Tool Company Reduces Assembly Time with CNC Machining". Tiré de https://www.nist.gov/mep/successstories/2020/working-precision-tool-company-reduces-assembly-time-cnc-machining

- NIST. (2024). "Construire un jumeau numérique d'une machine-outil à commande numérique". Récupéré de https://www.nist.gov/publications/building-digital-twin-cnc-machine-tool

- NIST. (2022). "Guide de cybersécurité pour les systèmes de contrôle de la fabrication". Tiré de https://www.nist.gov/news-events/news/2022/03/nist-releases-cybersecurity-guide-manufacturing-control-systems

- Institut technique universel. "Tolérances d'usinage CNC : Standard Tolerances Explained". Récupéré de https://www.uti.edu/blog/cnc/what-are-machining-tolerances