MJF 3D printing is more environmentally friendly compared to some traditional methods, as it produces less waste and utilizes recyclable materials, reducing overall environmental impact.

Get production-ready nylon parts with consistent mechanical properties using Multi Jet Fusion (MJF) 3D printing. Achieve high precision with tolerances down to ±0.001″ (±0.025mm), and benefit from flexible material options and customizable build sizes. Our ISO-certified process ensures repeatable quality for both prototypes and production runs. Start your project now with an instant quote or upload your CAD file for a seamless experience.

ISO 9001:2015 | AS9100D | ISO 13485 | Conformité ITAR

Le moteur de devis instantané de Yicenprecision est couvert par les brevets U.S. Pat. 11,086,292, 11,347,201, 11,693,388, 11,698,623, 12,099,341, et 12,189,361. Autres brevets en cours.

Fusion à jets multiples (MJF) is a cutting-edge powder-bed additive manufacturing process designed for producing dense, durable nylon parts with consistent mechanical properties. By using fusing and detailing agents combined with thermal energy, MJF ensures high precision and reliability, making it ideal for both prototypes and end-use production components. With its ability to create complex geometries quickly and affordably, MJF is a go-to solution for industries demanding high-performance parts.

Uses advanced agents for enhanced material bonding.

Achieves consistent mechanical properties for every part.

Ideal for both prototype creation and high-volume manufacturing runs.

Multi Jet Fusion (MJF) 3D printing offers high precision for producing complex, functional parts. Our MJF process ensures excellent dimensional accuracy, fine layer thickness, and high-resolution feature sizes, making it ideal for both prototypes and end-use parts. Below are the key technical specifications to help you understand the tolerances, resolution, and build sizes achievable with MJF.

|

Spécifications |

Détails |

|

Tolérances dimensionnelles typiques |

±0.003″ (±0.075 mm) |

|

Layer Thickness |

0.08 mm to 0.1 mm |

|

Limites de taille des éléments |

Minimum feature size: 0.5 mm |

|

Lignes directrices relatives à l'épaisseur des parois |

Minimum wall thickness: 1.0 mm |

|

Warpage Considerations |

Material-dependent, typically low due to controlled printing environment |

Explore a wide range of FDM 3D printing materials including PA 12 Black et PA 12 Glass-Filled, offering solutions for prototypes, functional parts, and complex designs. Whether you’re looking for strong, flexible materials like Nylon or the heat resistance of Polycarbonate, our materials provide superior strength, durability, and versatility for any project. Find the perfect material for your needs and start printing with precision today.

|

Matériau |

Description |

Propriétés |

Applications |

Options de finition |

|

PLA (Polylactic Acid) |

Biodegradable thermoplastic made from renewable resources. |

Easy to print, low temperature, good surface finish. |

Prototypes, educational models, decorative items. |

Dyeing, Smooth finishes, No post-processing needed |

|

ABS (Acrylonitrile Butadiène Styrène) |

Durable thermoplastic, impact-resistant. |

High impact resistance, can be post-processed. |

Functional parts, automotive components, electronics. |

Sanding, Painting, Vapor smoothing |

|

PETG (Polyethylene Terephthalate Glycol) |

Flexible, tough material combining PLA and ABS features. |

Impact-resistant, chemical-resistant, food-safe. |

Protective parts, containers, mechanical parts. |

Dyeing, Polishing, Smoothing |

|

TPU (Thermoplastic Polyurethane) |

Flexible, rubber-like material for soft and durable parts. |

Highly flexible, resilient to abrasion, oil, grease. |

Soft-touch parts, gaskets, flexible prototypes. |

No post-processing required for flexible finish |

|

Nylon (Polyamide) |

Strong thermoplastic with high wear resistance. |

Tough, flexible, good surface finish, absorbs moisture. |

Functional parts, automotive components, industrial parts. |

Dyeing, Smoothing, Painting |

|

PC (Polycarbonate) |

Transparent, heat-resistant thermoplastic. |

Strong, impact-resistant, high temperature resistance. |

Mechanical parts, aerospace, automotive components. |

Clear finish, Painting, Polishing |

|

HIPS (High Impact Polystyrene) |

Versatile thermoplastic for support structures. |

Good for support, dissolves in limonene. |

Support material for complex geometries, overhangs. |

Dissolves in limonene, No finishing needed for support |

|

PVA (Polyvinyl Alcohol) |

Water-soluble thermoplastic for support structures. |

Soluble in water, biodegradable, food-safe. |

Support structures for PLA/ABS prints, complex designs. |

Dissolves in water, No post-processing for supports |

|

ASA (Acrylonitrile Styrene Acrylate) |

UV-stable material for outdoor use. |

Weather-resistant, UV stable, strong, durable. |

Outdoor signage, automotive parts, exposed to sunlight. |

Polishing, Dyeing, Coating |

|

POM (Polyoxymethylene, Acetal/Delrin) |

High-performance material for precision. |

High strength, low friction, wear-resistant. |

Gears, bearings, precision components. |

Polishing, Smooth finish, Coating |

|

PA 12 Black |

Standard Nylon material for prototypes and functional parts. |

High impact resistance, flexible, good chemical resistance. |

Automotive, consumer electronics, prototypes. |

Bead Blasting, Dyeing, Vapor Smoothing |

|

PA 12 Glass-Filled |

Nylon reinforced with glass fibers for strength. |

High strength, high stiffness, good dimensional stability. |

Aerospace, automotive, industrial components. |

Bead Blasting, Dyeing, Vapor Smoothing |

To ensure the best performance and quality of your Multi Jet Fusion (MJF) 3D printed parts, following certain design guidelines is crucial. These guidelines improve accuracy, reduce printing time, and help optimize the material usage, ensuring that parts are functional and reliable for both prototypes and end-use production. Below are some key design considerations.

|

Paramètres |

Guideline |

|

Épaisseur minimale de la paroi |

Metals: 0.3-1.0 mm, Plastics: 1.2-1.5 mm. Thin walls can cause issues with stability, vibration, and machining quality. |

|

Feature Spacing |

Maintain a minimum spacing of 0.5 mm between features to ensure material flow and prevent bonding or warping during printing. |

|

Hole Diameter Recommendations |

Minimum hole diameter: 0.020” (0.50 mm). Precision bore sizes improve tolerance accuracy and chip evacuation. |

|

Uniform Thickness Guidelines |

Maintain consistent wall thickness across the part to prevent warping and ensure uniform material distribution during printing. |

|

Orientation for Accuracy |

Part orientation affects part strength and quality. Position parts to minimize supports and maximize strength in the right direction. |

|

Avoid Overhangs and Supports |

Minimize overhangs and unsupported features to reduce the need for support structures and to avoid warping or failure. |

|

Text & Engraving Recommendations |

For text, use a minimum of 0.6 mm width and 0.1 mm depth to ensure legibility and avoid weak or thin structures. |

|

Undercuts & Complex Geometries |

Design parts with supported profiles (square, full radius, or dovetail). Avoid deep, complex geometries unless necessary. |

|

Efficacité des matériaux |

Use hollow sections, ribs, or gussets instead of solid material to reduce weight and cost without compromising strength. |

Achieve the perfect surface quality for your MJF 3D printed parts with a range of finishing options. Whether you’re looking for a smooth, glossy finish or a functional, textured surface, our advanced post-processing techniques ensure that your parts meet the highest standards of quality and performance.

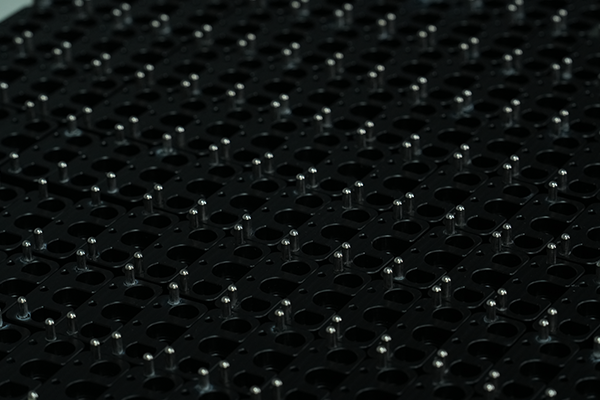

The default finish with a natural texture from the printer, ideal for functional parts and prototypes.

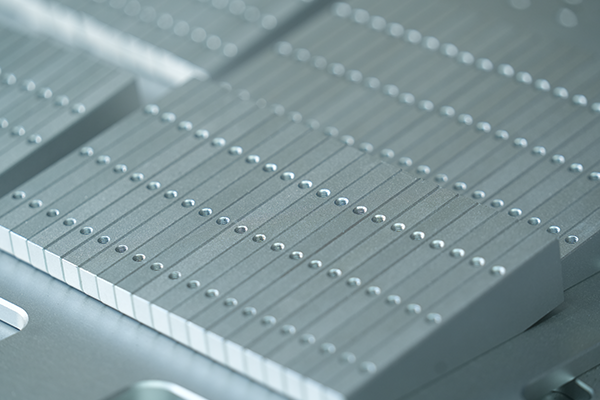

Provides a smooth matte finish, ideal for improving the aesthetic and texture of parts.

Adds vibrant color to parts while enhancing the surface’s resistance to wear and corrosion.

A post-processing method that smooths out the surface, improving finish and overall appearance.

Tailored finishes to meet your specific project needs, designed for aesthetic and functional purposes.

Achieves a smooth, shiny appearance using mechanical buffing, ideal for decorative parts.

Creates a linear, satin-like texture using abrasive belts or brushes, providing a unique look.

A thin electroplated nickel layer that boosts wear and corrosion resistance while providing a bright finish.

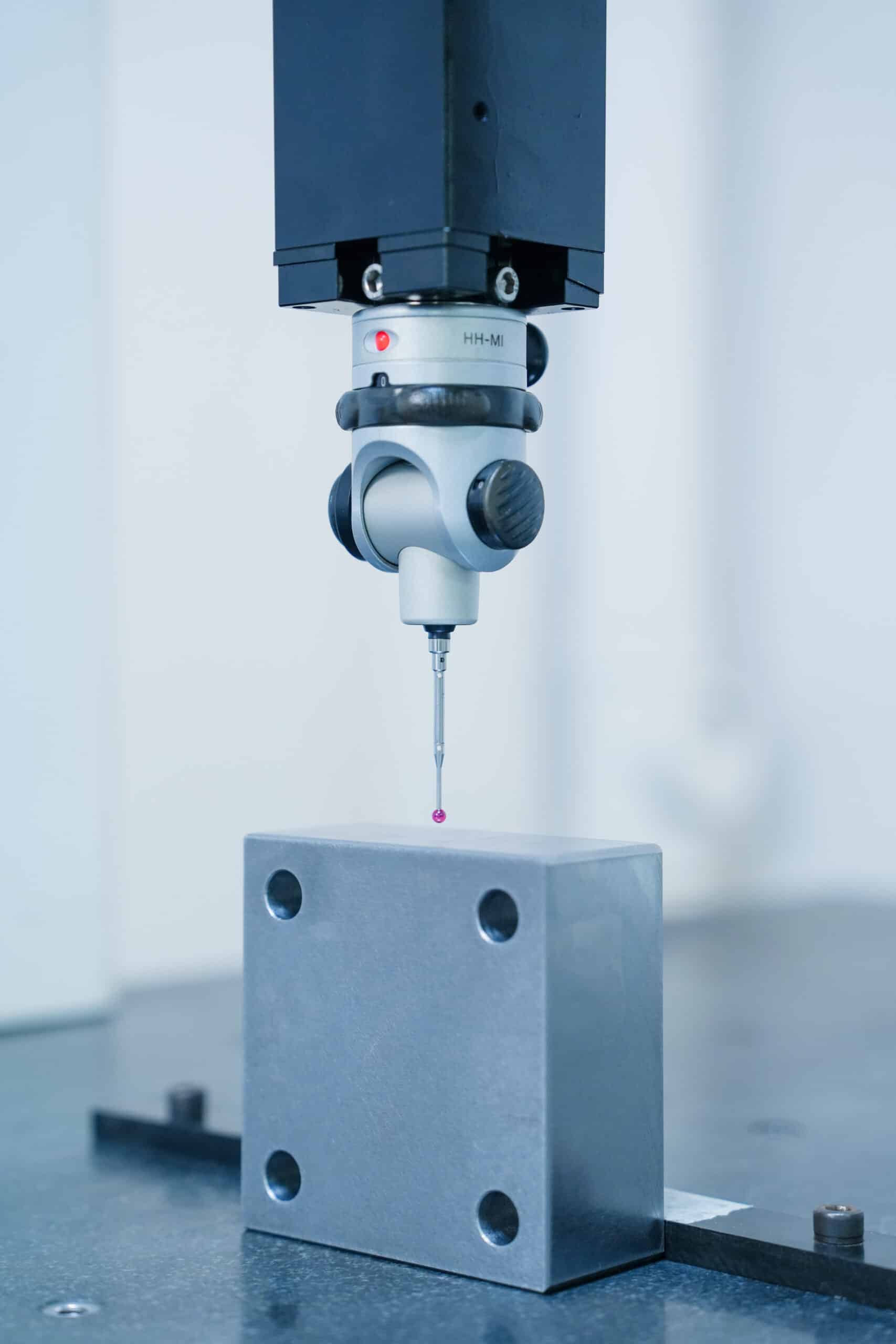

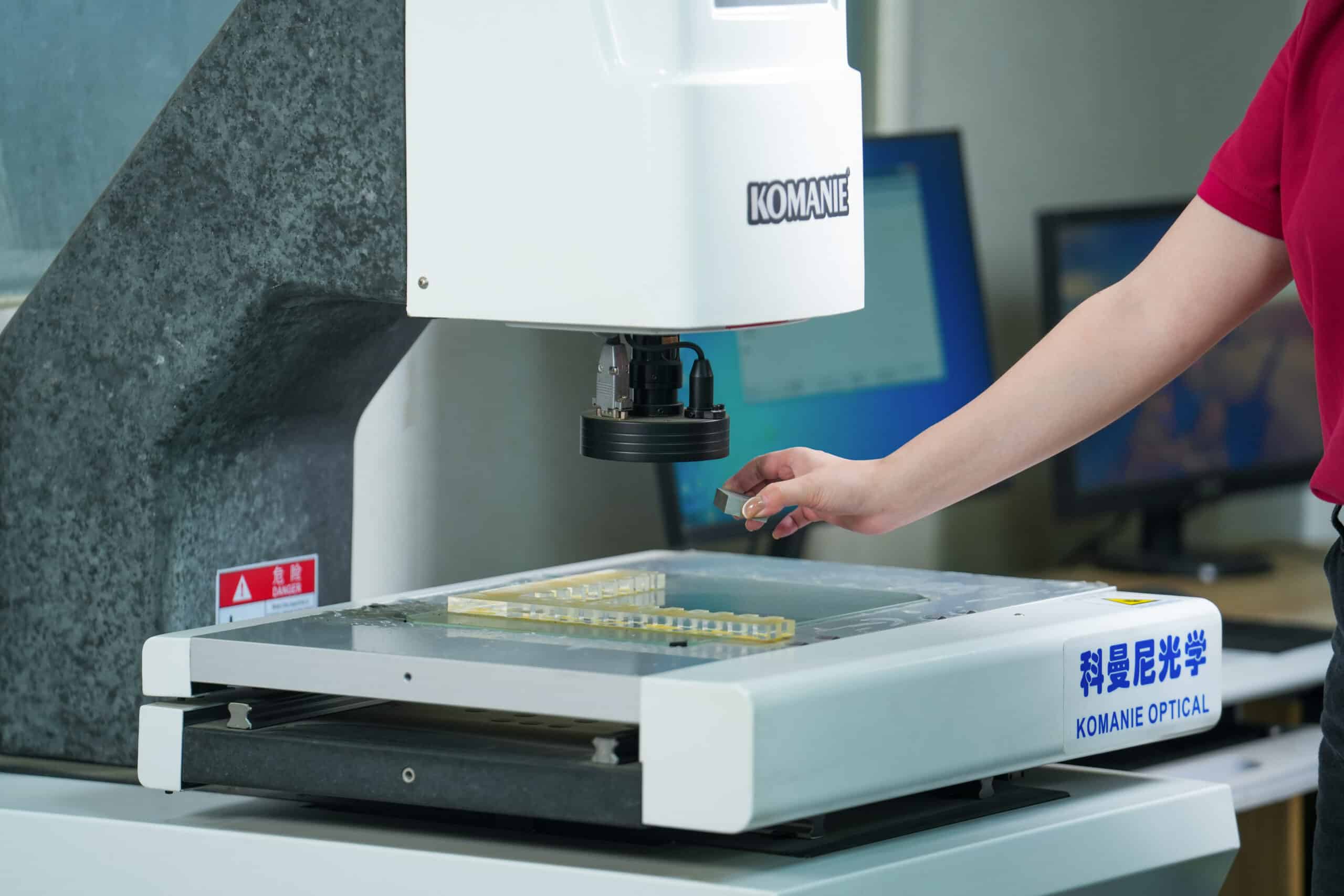

Au Précision Yicen, we uphold the highest standards in l'assurance qualité throughout the manufacturing process. Our parts undergo thorough vérification dimensionnelle, visual inspectionet batch consistency checks to ensure that every unit meets the defined GD&T et surface finish standards. We follow ISO 9001:2015, AS9100D, and ISO 13485 guidelines to guarantee precision and consistency across all stages—from prototype to full production.

Our CMM (Coordinate Measuring Machines), digital micrometers, and optical measurement systems meticulously check critical features with micron-level precision, ensuring each part fits your exact specifications.

We perform thorough visual checks to identify any surface defects, ensuring parts meet aesthetic and functional requirements for end-use applications.

We test components to ensure consistent quality across batches, meeting ISO 2768-mK and ASME Y14.5 standards for accurate form, position, and profile.

Au Précision Yicen, we provide high-quality MJF 3D printing services backed by industrial-grade HP MJF equipment, en veillant à ce que des résultats cohérents et production-ready quality. Our expertise in nylon materials, combined with des délais d'exécution rapides et soutien à l'ingénierie, makes us your trusted partner for reliable and precise Pièces imprimées en 3D.

Our advanced machines deliver top-tier precision and efficiency for both prototypes and end-use parts.

Nous sommes spécialisés dans PA 12 and other nylon materials, ensuring superior durability and strength.

Every part is made with stringent quality standards, ready for use in production environments.

Quick lead times to meet your project deadlines, ensuring minimal wait for high-quality parts.

Our skilled team provides expert assistance to optimize your designs for manufacturing.

Achieve consistent, high-quality parts with every print run, ensuring reliability across batches.

Yicen Precision est au service d'un large éventail d'industries, couvrant l'aérospatiale, l'automobile, l'électronique, le médical et bien d'autres encore. Nous sommes spécialisés dans la fourniture de pièces fiables et de haute qualité, conçues pour répondre aux défis techniques uniques de chaque industrie.

Avantages

MJF 3D printing offers key advantages like high precision, material strength, and faster build speeds, making it a go-to solution for both rapid prototyping and large-scale production.

Applications

MJF 3D printing is widely used across industries for creating high-quality, functional parts. Ideal for both prototyping and production, it enables the rapid creation of parts with complex geometries and superior strength.

Nous sommes spécialisés dans la transformation de vos idées en composants fonctionnels de haute qualité, avec une rapidité et une précision inégalées. Grâce à une technologie de pointe et à un savoir-faire expert, nous créons des pièces qui répondent aux spécifications les plus complexes.

Is MJF environmentally friendly?

MJF 3D printing is more environmentally friendly compared to some traditional methods, as it produces less waste and utilizes recyclable materials, reducing overall environmental impact.

Can MJF handle complex geometries?

Oui, CMJ excels in creating géométries complexes, including organic shapes and intricate designs, which are difficult to achieve with traditional manufacturing methods.

What are the typical lead times for MJF?

Délais typiques pour MJF 3D printing are between 1-5 jours, depending on the complexity and quantity of the parts. We prioritize fast turnaround for rapid prototyping and quick production runs.

How does MJF compare to SLS?

While both MJF and Frittage sélectif par laser (SLS) use powder-based printing, MJF offers faster build speeds, better surface finishes, and consistent mechanical properties across all axes, making it a more efficient choice for production volumes.

What materials are available for MJF?

The primary material used in MJF is PA 12 (Nylon), available in various finishes and properties like PA 12 Glass-Filled, providing solutions for a range of applications, from lightweight components to strong, load-bearing parts.