Was ist ein Turboladergehäuse?

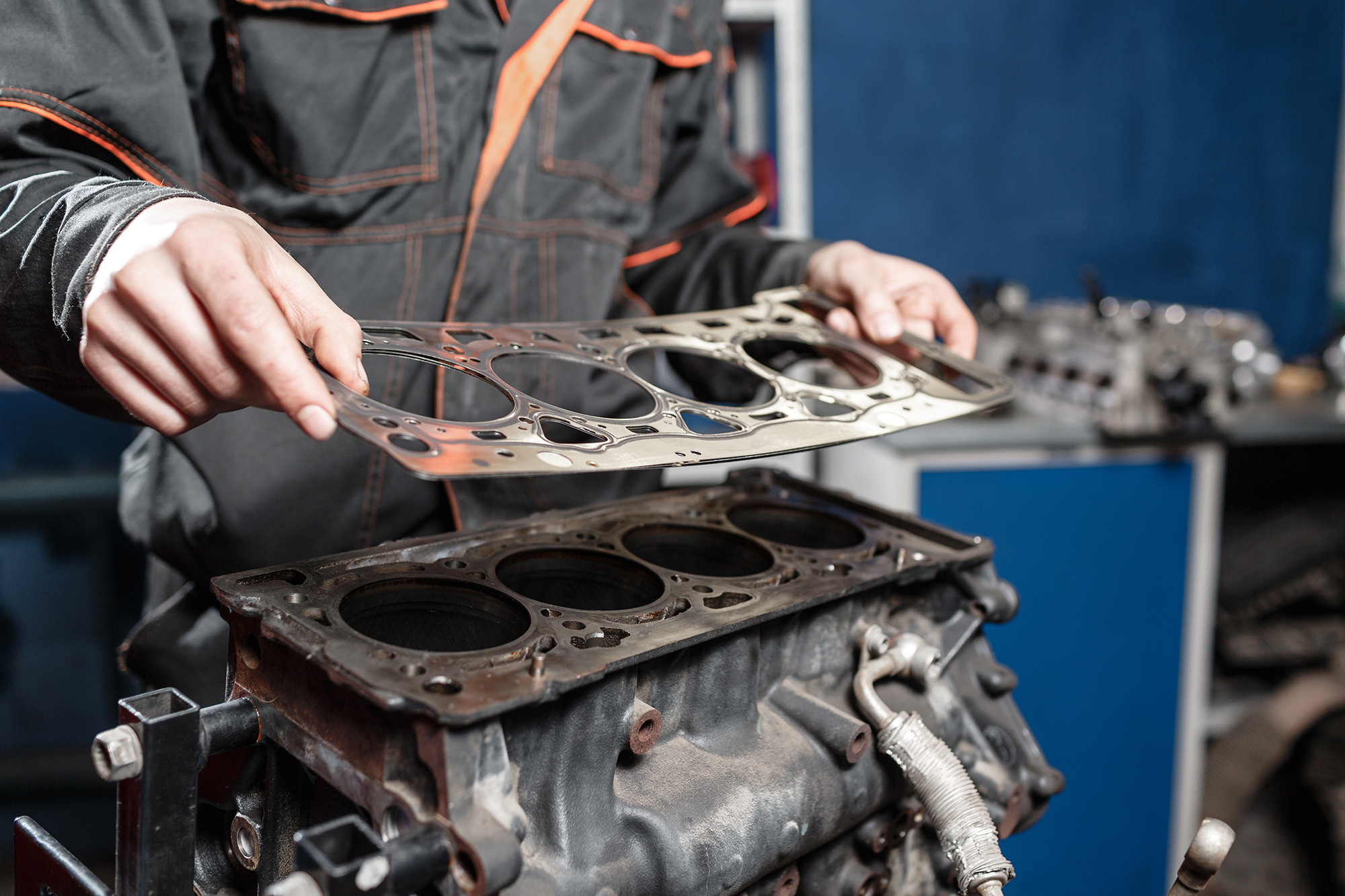

Ein Turboladergehäuse besteht aus zwei Hauptkomponenten: dem Turbinengehäuse, das die heißen Abgase zum Drehen des Turbinenrads leitet, und dem Verdichtergehäuse, das die komprimierte Ansaugluft zum Motor leitet. Zu diesen Gehäusen gehören Lagergehäuse, Befestigungsflansche, Wastegate-Anschlüsse und Öl-/Kühlmittelkanäle. Turboladergehäuse werden in Personenkraftwagen, Diesel-Lkw, Hochleistungsfahrzeugen, Schiffsmotoren und Industrieanlagen eingesetzt. Ihre kritische Funktion besteht darin, den Abgasstrom zur Turbine zu optimieren, die Druckluftzufuhr zum Ansaugkrümmer zu steuern, die Lagersysteme für die rotierende Baugruppe zu stützen, Abgastemperaturen von über 1.800°F standzuhalten, Ladedrücke von bis zu 50 psi zu bewältigen und die strukturelle Integrität durch konstante thermische Zyklen und Vibrationen während des anspruchsvollen Zwangsinduktionsbetriebs zu erhalten.

Wichtige technische Anforderungen

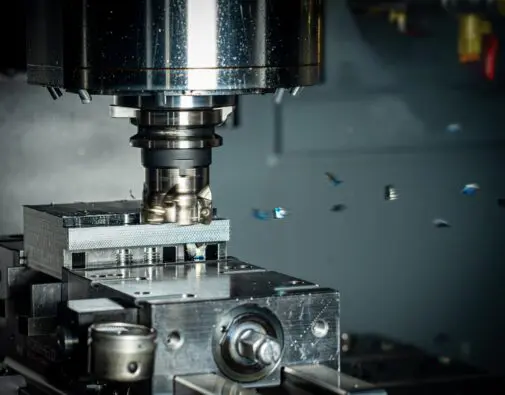

Die CNC-Bearbeitung von Turboladergehäusen erfordert extreme Präzision bei der Ausrichtung der Lagerbohrungen, der Ebenheit der Flansche und der Geometrie der internen Strömungswege. Typische Toleranzen reichen von ±0,001″ bis ±0,003″. für kritische Merkmale wie Lagerbohrungen, Montageflansche und Passflächen. Zu den Materialspezifikationen gehören Aluminiumlegierungen (A356, 6061) für Verdichtergehäuse, Gusseisen und Sphäroguss für Turbinengehäuse, Edelstahl (304, 316) für Hochtemperaturanwendungen und Inconel für Turbos mit extremer Leistung. Die Anforderungen an die Oberflächengüte sind kritisch: Lagerbohrungen müssen 16-32 Ra für eine ordnungsgemäße Lagerhaltung und Öldichtung, während die internen Durchflusskanäle 32-63 Ra für optimale aerodynamische Effizienz und minimale Turbulenzen. Die Flanschflächen müssen die Ebenheit innerhalb 0,002″ über die Oberfläche für eine ordnungsgemäße Abdichtung der Dichtungen. Die Turboladergehäuse müssen Abgastemperaturen von mehr als 1,800°F, Ladedruck bis zu 50 psiThermischer Schock durch schnelle Temperaturwechsel, Vibrationen durch die Drehung der Welle bei 200.000+ U/MINund widerstehen während ihrer gesamten Lebensdauer Oxidation, thermischer Ermüdung und Korrosion.

Herausforderungen und Lösungen in der Fertigung

Die Bearbeitung von Turboladergehäusen stellt aufgrund der komplexen Spiralgeometrien in Turbinen- und Verdichterspiralen, der dünnwandigen und verzugsanfälligen Abschnitte, der Notwendigkeit glatter Innenflächen für eine optimale Strömung und der Einhaltung enger Toleranzen bei Lagerbohrungen bei der Arbeit mit hitzebeständigen Werkstoffen eine große Herausforderung dar. Hochtemperaturlegierungen wie Inconel verursachen einen extremen Werkzeugverschleiß. Das Erreichen einer korrekten Schneckengeometrie und Oberflächengüte bei gleichzeitiger Vermeidung von Verformungen durch Spannkräfte erfordert spezielle Ansätze.

Yicen Precision begegnet diesen Herausforderungen mit hochmodernen 5-Achsen-CNC-Bearbeitungszentren, die einen vollständigen Zugang zu komplexen Spiralgeometrien und inneren Merkmalen ohne mehrfaches Einrichten ermöglichen. Unsere fortschrittliche CAM-Software erstellt optimierte Werkzeugwege für glatte Oberflächenübergänge in Spiralbereichen und kontrolliert gleichzeitig die Schnittkräfte. Wir verwenden spezielle Hochtemperaturwerkzeuge und Keramikeinsätze für die Bearbeitung von Inconel- und Edelstahlkomponenten. Kugelkopf- und Kegelstirnfräser erzielen glatte Innenkonturen mit minimalen Zustellungsspuren. Temperaturkontrollierte Bearbeitungsumgebungen und strategische Kühlung verhindern thermische Verformung. Speziell angefertigte Spannvorrichtungen mit weichen Backen sorgen für sicheres Spannen ohne Verformung dünnwandiger Teile. Unsere Qualitätskontrollmaßnahmen umfassen umfassende CMM-Prüfung aller kritischen Abmessungen, Überprüfung der Konzentrizität der Lagerbohrung, Messung der Flanschebenheit mit Präzisionsplatten und Überprüfung der inneren Oberflächengüte mit Profilometern.

Anwendungen und Anwendungsfälle

Die CNC-Bearbeitung von Turboladergehäusen wird für verschiedene Automobil- und Industrieanwendungen eingesetzt:

- Produktion von Personenkraftwagen - OEM-Turboladergehäuse für Limousinen, Schräghecklimousinen und Kompaktwagen mit Turbolader (Ford EcoBoost, VW TSI, BMW-Baugruppen)

- Diesel-Lkw-Anwendungen - Hochleistungs-Turboladergehäuse für Nutzfahrzeuge, landwirtschaftliche Geräte und Baumaschinen mit großen Hubraummotoren

- Hochleistung und Rennsport - Kundenspezifische Turboladergehäuse für Drag Racing, Road Racing, Time Attack und Street Performance Builds mit optimierten A/R-Verhältnissen

- Schiffsantriebsanlagen - Korrosionsbeständige Turboladergehäuse für Schiffsdieselmotoren in der kommerziellen Fischerei, in Schleppern und Hochleistungsbooten

- Industrielle Stromerzeugung - Turboladergehäuse für stationäre Dieselgeneratoren, Pumpensysteme und industrielle Kompressionsanlagen

- Aftermarket-Leistungsverbesserungen - Kundenspezifische Verdichter- und Turbinengehäuse für Turbo-Upgrades, Hybridturbo-Umrüstungen und Projekte zur Ladedruckoptimierung

- Reichweitenverlängerer für Elektrofahrzeuge - Kleine Turboladergehäuse für kompakte Range-Extender-Motoren in Plug-in-Hybrid- und Serienhybrid-Plattformen

Warum sollten Sie sich bei Turboladergehäusen für Yicen Precision entscheiden?

Yicen Precision ist spezialisiert auf die CNC-Bearbeitung komplexer Turboladergehäuse mit branchenführenden Durchlaufzeiten sowohl für die Entwicklung von Prototypen als auch für die Serienfertigung. Unsere skalierbaren Fertigungskapazitäten unterstützen kundenspezifische Einzelanfertigungen von Turboladergehäusen für den Rennsport und die OEM-Produktion in hohen Stückzahlen mit gleichbleibender Maßgenauigkeit und Strömungsoptimierung. Wir bieten umfassende technische Unterstützung, einschließlich DFM-Beratung zur Optimierung der Schneckengeometrie, des A/R-Verhältnisses, der Wanddicke und der thermischen Ausdehnung für einen maximalen Wirkungsgrad. Die vollständige Materialrückverfolgbarkeit mit zertifizierten Prüfberichten und Wärmebehandlungsdokumenten gewährleistet die Einhaltung der Normen der Automobil- und Schiffsindustrie. Unsere kostengünstigen Lösungen nutzen die Effizienz der 5-Achsen-Bearbeitung, Spezialwerkzeuge für schwierige Werkstoffe und automatisierte Prüfverfahren, ohne die Präzision und thermische Zuverlässigkeit zu beeinträchtigen, die Ihre Turboladergehäuseanwendungen erfordern. Kontaktieren Sie uns noch heute für eine technische Beratung und ein Angebot für die Bearbeitung von Turboladergehäusen.