A. ¿Qué son los marcos para dispositivos portátiles?

Los armazones de dispositivos portátiles son carcasas estructurales diseñadas con precisión que forman la base de los dispositivos electrónicos que se llevan en el cuerpo. Estos componentes críticos incluyen carcasas de relojes inteligentes con asas y coronas integradas, carcasas de pulseras de fitness con ventanas para sensores y contactos de carga, monturas de gafas inteligentes con componentes electrónicos integrados y montaje de pantallas, carcasas de dispositivos de control de la salud con integración de sensores biométricos, carcasas de joyas inteligentes para componentes electrónicos miniaturizados y carcasas de auriculares. Son esenciales en los wearables de consumo, incluidos los dispositivos de seguimiento de la actividad, los pulsómetros, los dispositivos de seguimiento del sueño, las gafas de realidad aumentada, los audífonos y los equipos de monitorización de grado médico.

Las principales funciones de los armazones de los dispositivos para llevar puestos son proteger los componentes electrónicos sensibles de los golpes, la humedad y la exposición ambiental, ofrecer un montaje ergonómico para un contacto seguro y cómodo con el cuerpo, integrar estructuras de antena para la conectividad inalámbrica, alojar compartimentos de batería y mecanismos de carga, permitir el acceso de los sensores a la piel o al entorno manteniendo la resistencia al agua, y ofrecer una estética de primera calidad que refleje el estilo personal y la identidad de la marca. Su diseño repercute directamente en la comodidad de uso, la durabilidad del dispositivo, el rendimiento de la señal y las tasas de adopción por parte de los usuarios en los mercados competitivos de wearables.

B. Principales requisitos técnicos

La fabricación de armazones para dispositivos portátiles exige una precisión excepcional en las dimensiones mecánicas, ergonómicas y estéticas. Las tolerancias dimensionales de las superficies de montaje de los componentes electrónicos suelen oscilar entre ±0,003″ y ±0,005″ para garantizar una alineación adecuada de la placa de circuito impreso, el ajuste de la pantalla y la retención de la batería sin huecos que puedan comprometer la resistencia al agua o la integridad estructural. Las especificaciones del grosor de las paredes deben optimizar la resistencia minimizando el peso, y suelen oscilar entre 0,040″ y 0,080″ para el aluminio y entre 0,030″ y 0,060″ para las estructuras de titanio.

Las especificaciones de los materiales dan prioridad a la biocompatibilidad de las superficies en contacto con la piel y exigen aleaciones hipoalergénicas como el titanio de grado 5 o el acero inoxidable 316L que cumplen la norma ISO 10993. La optimización del peso es fundamental: las monturas de los relojes inteligentes suelen pesar menos de 40 gramos, manteniendo la rigidez estructural. Los requisitos de acabado superficial exigen valores Ra inferiores a 32 micropulgadas en las superficies de contacto con la piel para evitar irritaciones, mientras que las superficies decorativas externas pueden requerir acabados de espejo inferiores a 16 micropulgadas.

Las especificaciones de la superficie de sellado para la resistencia al agua requieren una planitud dentro de 0,002″ y un acabado superficial inferior a 63 micropulgadas para permitir una compresión eficaz de la junta. Las tolerancias de las ranuras de la junta tórica deben mantener ±0,003″ para una retención y compresión adecuadas de la junta. Las especificaciones de rosca para los conjuntos de corona y las tapas de los puertos de carga requieren un control preciso del paso dentro de ±0,001″ para garantizar un funcionamiento suave y un sellado fiable durante miles de ciclos.

Los contornos ergonómicos exigen una precisión de superficie tridimensional de ±0,010″ para garantizar un ajuste cómodo a la anatomía de la muñeca, la oreja o la cabeza sin puntos de presión. El mecanizado de la cavidad de la antena requiere un control dimensional de ±0,005″ para mantener las características de rendimiento de RF deseadas. Las aberturas de las ventanas de los sensores deben mantener unas tolerancias de posición estrictas de ±0,003″ para la alineación óptica con los sensores biométricos que miden la frecuencia cardíaca, el oxígeno en sangre u otros parámetros fisiológicos.

C. Retos y soluciones de fabricación

El mecanizado de armazones de dispositivos portátiles presenta retos únicos, como la producción de estructuras de paredes delgadas susceptibles a la distorsión, la consecución de contornos ergonómicos tridimensionales complejos con una calidad de superficie uniforme, el mantenimiento de tolerancias ajustadas en características en miniatura como ventanas de sensores y salientes de cierres, y la creación de superficies de sellado resistentes al agua con una planitud precisa. La escasa conductividad térmica y las propiedades de endurecimiento por deformación del titanio requieren estrategias de corte especializadas. La tendencia del aluminio a la formación de rebabas en bordes finos exige una cuidadosa selección de herramientas y parámetros de corte.

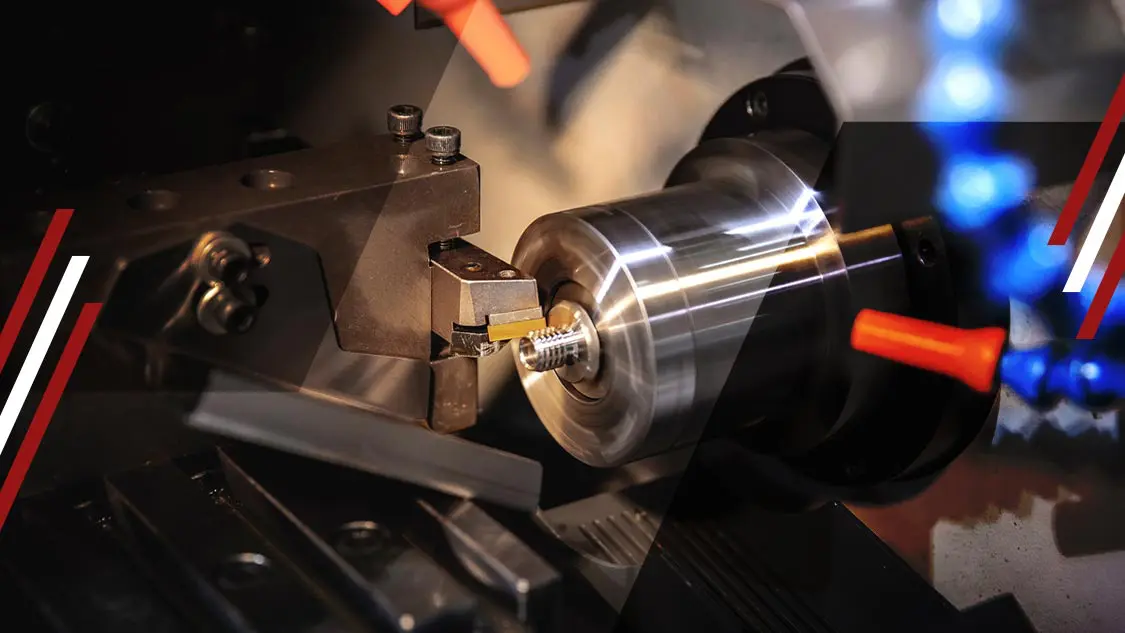

Yicen Precision supera estos retos a través de metodologías de fabricación avanzadas desarrolladas específicamente para aplicaciones de dispositivos portátiles. Nuestros centros de mecanizado CNC de 5 ejes permiten el mecanizado completo de geometrías de bastidor complejas en configuraciones únicas, manteniendo las relaciones geométricas críticas para la integración de la electrónica y eliminando los errores de reposicionamiento. Las estrategias de mecanizado adaptativo ajustan los parámetros de corte de forma dinámica en función del material, evitando fuerzas excesivas que podrían distorsionar las secciones de paredes finas.

Los dispositivos de sujeción de piezas personalizados diseñados para bastidores portátiles distribuyen las fuerzas de sujeción por grandes superficies, soportando las estructuras durante el mecanizado sin inducir tensiones ni deformaciones. Para el mecanizado de titanio, empleamos refrigerante a alta presión, herramientas de metal duro afiladas con geometrías optimizadas y parámetros de corte conservadores que gestionan la generación de calor manteniendo la productividad. Las capacidades de micromecanizado permiten producir características tan pequeñas como orificios de 0,020″ de diámetro y ranuras de 0,010″ de ancho para la integración de sensores.

El mecanizado ergonómico de contornos utiliza fresas de punta esférica con estrategias avanzadas de trayectoria de la herramienta que mantienen un acabado superficial constante en las curvas compuestas. Nuestra programación CAM incorpora técnicas de espiral morfológica y cálculos óptimos de paso que eliminan los recorridos visibles de las herramientas al tiempo que maximizan la eficacia. Los protocolos de desbarbado emplean procesos especializados de cepillado y volteo que eliminan los bordes afilados sin comprometer la precisión dimensional ni el acabado superficial.

El control de calidad incluye la inspección exhaustiva con MMC de las superficies de montaje críticas y las interfaces de sellado, el escaneado óptico para la verificación del contorno ergonómico y las pruebas de ensamblaje funcional con componentes electrónicos para validar el ajuste. La medición de la planitud de las superficies de sellado garantiza el cumplimiento de las especificaciones de resistencia al agua. La verificación del acabado superficial emplea la perfilometría tanto en las superficies de contacto con la piel como en las decorativas. La verificación del peso garantiza el cumplimiento de los objetivos de comodidad durante todo el día.

D. Aplicaciones y casos de uso

Los armazones mecanizados con precisión para dispositivos portátiles permiten fabricar productos cómodos y duraderos para diversas aplicaciones de electrónica de consumo:

- Smartwatches y pulseras inteligentes: Cajas de reloj de aluminio y titanio, coronas, lengüetas de fijación de correas y carcasas de botones para dispositivos de seguimiento de la salud y de comunicación.

- Rastreadores de fitness y monitores de actividad: Carcasas ligeras con ventanas integradas para el sensor de frecuencia cardiaca, biseles de pantalla OLED y contactos de carga para el seguimiento del deporte y el bienestar.

- Gafas de realidad aumentada: Monturas de titanio o de composite moldeado por inyección con canales electrónicos integrados, soportes para pantallas y almohadillas nasales ajustables para una informática inmersiva.

- Auriculares True Wireless: Estuches de carga compactos con mecanismos de bisagra de precisión, funciones de retención magnética y aberturas con indicadores LED para dispositivos de audio de alta gama

- Dispositivos de vigilancia de la salud: Carcasas de acero inoxidable de calidad médica para monitores continuos de glucosa, registradores de ECG y otras tecnologías sanitarias portátiles reguladas por la FDA.

- Joyería inteligente y wearables de moda: Anillos, colgantes y pulseras decorativos con compartimentos electrónicos ocultos para notificaciones y funciones de seguimiento

- Componentes de los cascos de realidad virtual: Bastidores estructurales ligeros, mecanismos de ajuste y soportes de montaje de interfaz facial para sistemas de juego y entretenimiento

E. ¿Por qué elegir Yicen Precision para armazones de dispositivos portátiles?

Yicen Precision ofrece una experiencia inigualable en el mecanizado CNC de armazones para dispositivos wearables gracias a nuestra comprensión especializada de los requisitos de la tecnología wearable y a nuestras capacidades de fabricación de precisión en miniatura. Nuestros servicios de prototipado rápido proporcionan muestras funcionales de la estructura en cuestión de días, lo que permite realizar pruebas ergonómicas, validar la integración electrónica e iterar el diseño antes de comprometerse con las herramientas de producción y los procesos de acabado.

Ofrecemos una escalabilidad flexible, desde productos innovadores de nueva creación que requieren series piloto limitadas hasta marcas establecidas que demandan millones de unidades al año, manteniendo la precisión y la coherencia estética independientemente del volumen de producción. Nuestro equipo de ingeniería ofrece asesoramiento integral en DFM centrado en aplicaciones para llevar puestas, incluidas recomendaciones para optimizar el peso, el diseño de resistencia al agua, la integración de antenas, el perfeccionamiento ergonómico y mejoras en la eficiencia de fabricación que reducen los costes al tiempo que mejoran la comodidad y la funcionalidad.

La trazabilidad completa de los materiales con informes certificados de pruebas de fresado garantiza el cumplimiento de los requisitos de biocompatibilidad y su documentación para las presentaciones reglamentarias. Nuestras soluciones rentables aprovechan las estrategias de mecanizado eficiente, la utilización optimizada de materiales y la automatización de procesos para ofrecer armazones de dispositivos portátiles de calidad superior a precios competitivos sin comprometer la precisión, las propiedades de ligereza ni la estética de primera calidad esenciales para la aceptación de los consumidores.

Con una gestión de proyectos dedicada, una comunicación transparente durante las fases de desarrollo y producción, el compromiso de cumplir unos plazos de entrega estrictos y una documentación de calidad exhaustiva, nos convertimos en su socio de fabricación de confianza para llevar al mercado una tecnología portátil innovadora que a los usuarios les encanta llevar cada día.