Warum eine klare Spezifikations-Checkliste wichtig ist

Bestellung Kundenspezifische Vorrichtungen und Halterungen ist ein komplexer Prozess, der Präzision und eine klare Kommunikation zwischen Ingenieuren und Herstellern erfordert. Eine gut strukturierte Spezifikations-Checkliste ist unerlässlich, um kostspielige Fehler zu vermeiden und sicherzustellen, dass Ihre Vorrichtung ihre beabsichtigte Funktion erfüllt.

Vermeidung von Umplanungen, Kostenüberschreitungen und Verzögerungen

Eine gut definierte Checkliste beugt Missverständnissen vor und stellt sicher, dass alle technischen Anforderungen von vornherein berücksichtigt werden, um kostspielige Umgestaltungen und Verzögerungen im Produktionsprozess zu vermeiden. Ungenaue Spezifikationen können zu Produktionsausfällen, längeren Vorlaufzeiten und aufgeblähten Budgets führen, was eine detaillierte Checkliste zu einem unschätzbaren Werkzeug macht.

Sicherstellung der korrekten Funktionalität ab der ersten Lieferung

Eine klare Checkliste hilft dabei, die Erwartungen des Ingenieurs und die Fähigkeiten des Herstellers in Einklang zu bringen, um sicherzustellen, dass die Vorrichtung oder das Spannmittel den Anforderungen gerecht wird. So wird sichergestellt, dass die erste Lieferung des kundenspezifischen Werkzeugs Ihren betrieblichen Anforderungen entspricht und die Wahrscheinlichkeit von Nacharbeiten verringert wird.

Verbesserte Kommunikation zwischen Ingenieur und Hersteller

Effektive Kommunikation ist entscheidend für benutzerdefinierte Schablone und Vorrichtung Konstruktion. Eine klare Checkliste stellt sicher, dass Ingenieure und Hersteller in Bezug auf Material, Konstruktionsmerkmale, Toleranzen und Funktionalität auf derselben Seite stehen, was Missverständnisse minimiert und die Gesamteffizienz des Prozesses erhöht.

Bevor Sie bestellen, definieren Sie Ihre Anforderungen an Vorrichtungen

1. Zweck des Jig/Fixture

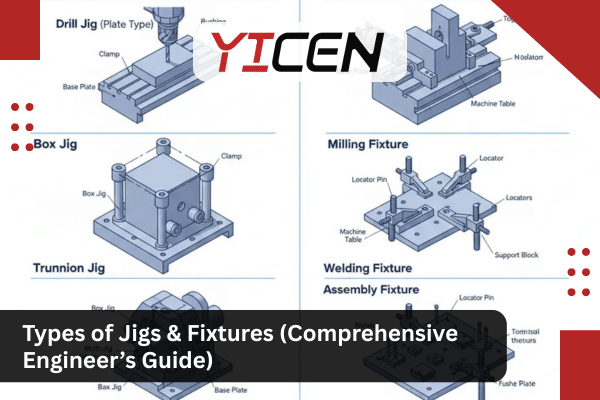

Art der Tätigkeit: Bohren, Zerspanen, Schweißen, Montage

Definieren Sie zunächst klar die Hauptfunktion der Vorrichtung oder des Spannmittels. Erstellen Sie eine Vorrichtung zum Halten eines Teils während Bearbeitung (z.B., fräsen, Drehen), Bohren, oder Schweißen? Der vorgesehene Einsatz bestimmt die Konstruktion, die Spannsysteme und die Materialauswahl.

Erforderlicher Automatisierungsgrad (manuell, halbautomatisch, vollautomatisch)

Entscheiden Sie, ob die Halterung Handbuch, halbautomatisch, oder vollautomatisch. Automatisierte Vorrichtungen sind in der Regel komplexer und teurer, bieten aber eine höhere Produktivität und Wiederholbarkeit, insbesondere in Umgebungen mit hohen Stückzahlen.

Einzel- oder Mehrfachbefestigung

Ist Ihr Gerät für eine Einzeloperation, wie Bohren ein Loch, oder ist es ein Mehrplatzhalterung die verschiedene Aufgaben erfüllen, wie zum Beispiel fräsen, Bohren und Montage? Vorrichtungen mit mehreren Arbeitsgängen erfordern kompliziertere Konstruktionen, können aber Zeit in der Produktion sparen, was sie für komplexe Fertigungsprozesse sehr wertvoll macht.

2. Details zum Werkstück

Material, Härte, Form, Oberflächengüte

Geben Sie detaillierte Informationen über die Werkstück um sicherzustellen, dass das Gerät seine Aufgabe erfüllen kann Material und Geometrie. Zum Beispiel können harte Materialien Vorrichtungen aus härteren Materialien erfordern, wie Werkzeugstahl oder gehärteter Stahl, während weichere Materialien wie Aluminium können einfachere, leichtere Vorrichtungen ermöglicht werden.

3D-CAD-Modelle und detaillierte Zeichnungen

Falls verfügbar, fügen Sie Folgendes hinzu 3D-CAD-Modelle oder detailliert 2D-Zeichnungen des Werkstücks. Anhand dieser Modelle kann der Hersteller nachvollziehen, wie das Werkstück in die Vorrichtung passt, und sicherstellen, dass die Toleranzen und Fixierpunkte genau definiert sind.

Werkstücktoleranzen (kritische Maße, Bezugspunkte)

Legen Sie die kritischen Abmessungen und Toleranzen, die die Vorrichtung erfüllen muss, klar dar. Enthalten Sie wichtige Bezugspunkte und jede Kritisch-Qualität (CTQ) Abmessungen, die die Vorrichtung einhalten muss, damit der Herstellungsprozess erfolgreich ist.

3. Produktionsvolumen und Nutzungshäufigkeit

Prototypen-, Kleinserien- oder Massenfertigung

Das Produktionsvolumen hat Einfluss auf die Gestaltung und Material die Auswahl Ihres Geräts. A Prototypenhalterung können aus weniger haltbaren Materialien hergestellt werden, während Vorrichtungen für Massenproduktion müssen aus festeren, verschleißfesteren Materialien hergestellt werden, um den harten Anforderungen der Großserienproduktion standzuhalten.

Vorübergehende vs. dauerhafte Fixierung

Ist die Vorrichtung für eine einmalige Aufgabe oder eine Kleinserie bestimmt (vorübergehend) oder konzipiert für Langzeitnutzung in der kontinuierlichen Produktion? Langfristige Vorrichtungen erfordern eine robustere Konstruktion und höhere Investitionen, die sich jedoch im Laufe der Zeit in Form von Haltbarkeit und Zuverlässigkeit auszahlen.

Erwartete Abnutzung und Austauschintervalle

Wie oft müssen Sie das Gerät voraussichtlich ersetzen oder warten? Geräte für Anwendungen mit hoher Beanspruchung müssen möglicherweise häufig gewartet oder ausgetauscht werden, daher sollten Sie Folgendes berücksichtigen Verschleißfest Materialien wie gehärteter Stahl oder Werkzeugstahl für kritische Bereiche.

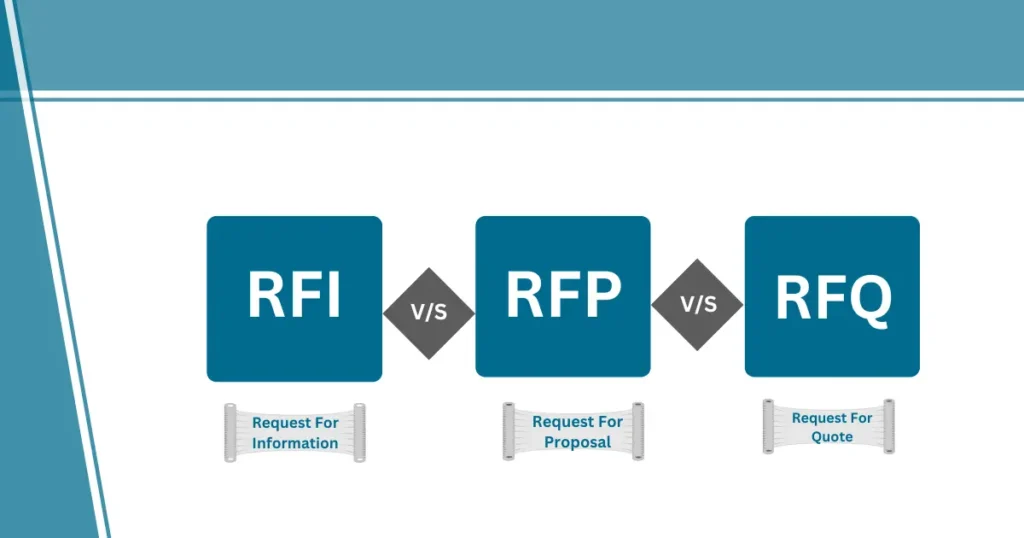

Technische Spezifikationen, die Sie in Ihrem RFQ angeben sollten

4. Anforderungen an den Standort

Primäre, sekundäre und tertiäre Bezugspunkte

Definieren Sie die Anforderungen an die Positionierung basierend auf der Geometrie des Werkstücks. Bestimmen Sie die primär, sekundärund tertiäre Bezugspunkte um eindeutige Bezugspunkte für die Vorrichtung festzulegen. Dies gewährleistet eine präzise Positionierung und Ausrichtung des Werkstücks.

Locator-Typ (Stifte, V-Blocks, Ruhepads, verstellbare Locatoren)

Wählen Sie die Art der Ortungsgeräte die der Geometrie des Teils am besten entsprechen, wie z. B. Stifte, V-Blöcke, oder Ruhekissen. Einstellbare Locatoren kann erforderlich sein, wenn Ihre Vorrichtungen mehrere Teileformen oder -größen aufnehmen sollen.

Zulässiger Wiederholbarkeitsfehler

Definieren Sie die Toleranz für Wiederholbarkeit. Hochpräzise Operationen können eine Vorrichtung erfordern, die Folgendes gewährleistet Sub-Millimeter Genauigkeit, während bei Vorgängen mit geringerer Toleranz weniger strenge Anforderungen gestellt werden können.

5. Anforderungen an das Einspannen

Spanntyp (manuell, hydraulisch, pneumatisch, magnetisch, Vakuum)

Geben Sie den Typ der Klemmsystem erforderlich. Für Schwerlastanwendungen, hydraulisch oder pneumatisch Klemmung erforderlich sein, während leichtere Vorrichtungen auf Handbuch oder magnetisch Spannsysteme.

Anforderungen an die Spannkraft

Bestimmen Sie die Spannkraft die erforderlich sind, um das Werkstück in der richtigen Position zu halten Bearbeitung ohne Verzerrung oder Beschädigung der Material.

Vermeiden von Teileverformung

Berücksichtigen Sie die Konstruktion des Spannsystems, um eine Verformung der Teile während des Spannens zu verhindern. Verwenden Sie weiche Kiefer, Polsterung, oder Unterlegscheiben-Systeme um Verformungen an empfindlichen Teilen zu minimieren.

6. Werkzeug- und Führungsbedarf

Bohrbuchsen, Führungsplatten, Anschläge

Geben Sie an, ob das Gerät spezielle Funktionen benötigt Werkzeugführungen, wie zum Beispiel Bohrbuchsen oder Leitbleche, um sicherzustellen, dass die Schneidwerkzeuge während des Betriebs korrekt ausgerichtet sind.

Ausrichttoleranzen

Nennen Sie die Ausrichttoleranzen die für das Werkzeug und das Werkstück erforderlich sind. Hochpräzise Anwendungen erfordern engere Toleranzen, während Bearbeitungen mit geringerer Präzision nachsichtiger sind.

Zugänglichkeit der Werkzeuge, Spanabfuhr

Stellen Sie sicher, dass das Design der Halterung eine angemessene Zugänglichkeit der Werkzeuge und Späneabfuhr für die Bearbeitungsverfahren. Ohne ausreichenden Freiraum können sich Späne ansammeln und den Zerspanungsprozess stören, was die Effizienz verringert.

7. Material- und Konstruktionspräferenzen

Aluminium, Stahl, Werkzeugstahl, gehärtete Komponenten

Geben Sie Ihr Material Einstellungen auf der Grundlage der erwarteten Nutzung des Geräts. Aluminium ist leicht und korrosionsbeständig, während Werkzeugstahl oder gehärtete Komponenten bieten Festigkeit und Haltbarkeit für Anwendungen mit hohem Verschleiß.

3D-gedruckte Komponenten (für geringe Belastung)

Für Schwachlast-Anwendungen, zu verwenden. 3D-Drucken Komponenten, die sich kostengünstig für die Herstellung von Prototypen oder einmaligen Vorrichtungen eignen, ohne dabei Kompromisse bei der Komplexität des Designs einzugehen.

Korrosionsschutz & Oberflächenveredelung

Für Vorrichtungen, die rauen Umgebungen ausgesetzt sind, sind folgende Angaben erforderlich korrosionsbeständig Materialien oder Oberflächenbehandlungen wie Eloxieren, Beschichtung, oder Beschichtung um die Lebensdauer des Geräts zu verlängern.

8. Ergonomie und Bedienersicherheit

Teil Ladehöhe

Stellen Sie sicher, dass das Design der Halterung eine ergonomische Teilbeladungshöhe, Dadurch wird die Belastung und Ermüdung des Bedieners bei der häufigen Handhabung von Teilen verringert.

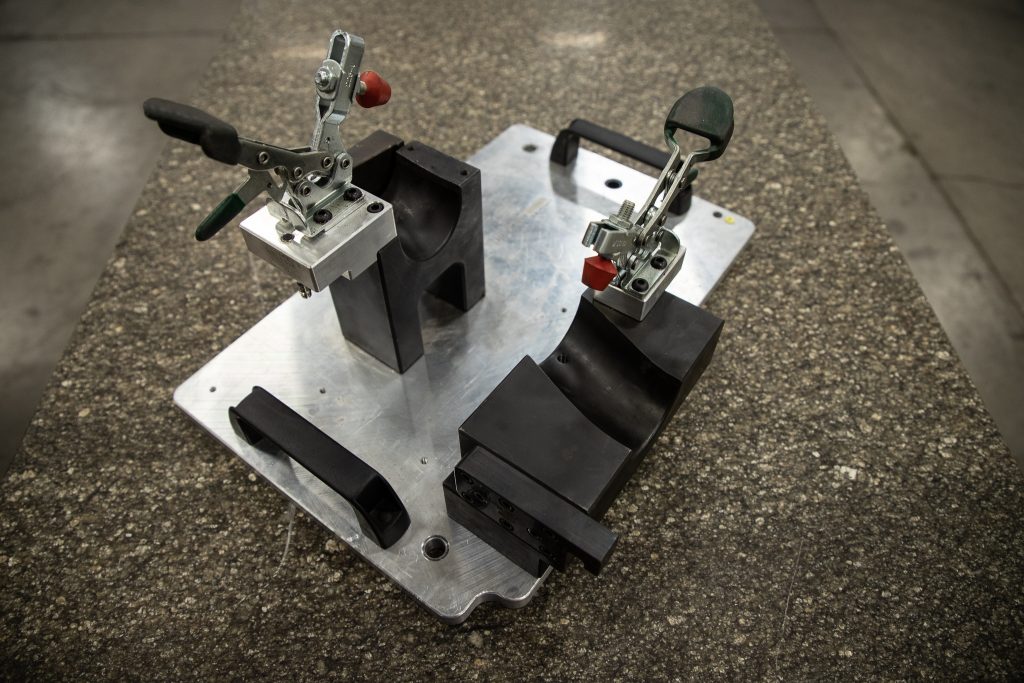

Griffe, Griffe, Schutzschilder

Gegebenenfalls ist die Einbeziehung von Griffe, Griffe, oder Schutzschilde um eine einfache Handhabung zu gewährleisten und die Bediener während des Betriebs vor Verletzungen zu schützen.

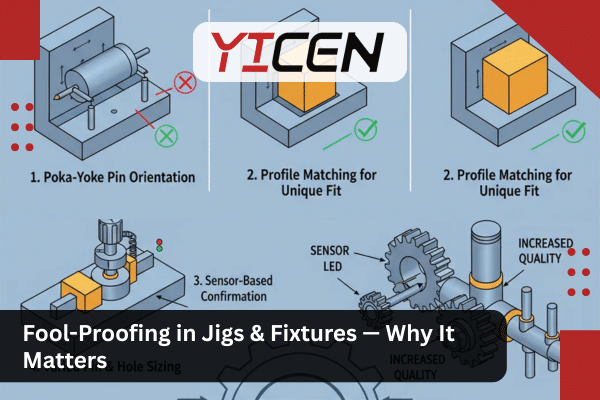

Fool-Proofing und Fehlersicherheit

Konstruktionsmerkmale, die Bedienerfehler verhindern, wie z. B. Fälschungssicherheitsmechanismen (z.B., Führungszapfen oder Verriegelungsmechanismen), um sicherzustellen, dass die Teile jedes Mal korrekt geladen werden.

Sichtbarkeit und Erreichbarkeit des Bedieners

Achten Sie darauf, dass die Bediener die kritischen Komponenten der Vorrichtung während der Einrichtung und des Betriebs sehen können, um die Wahrscheinlichkeit von Fehlern zu verringern und die Gesamteffizienz zu verbessern.

Überlegungen zur Herstellung (was klar zu kommunizieren ist)

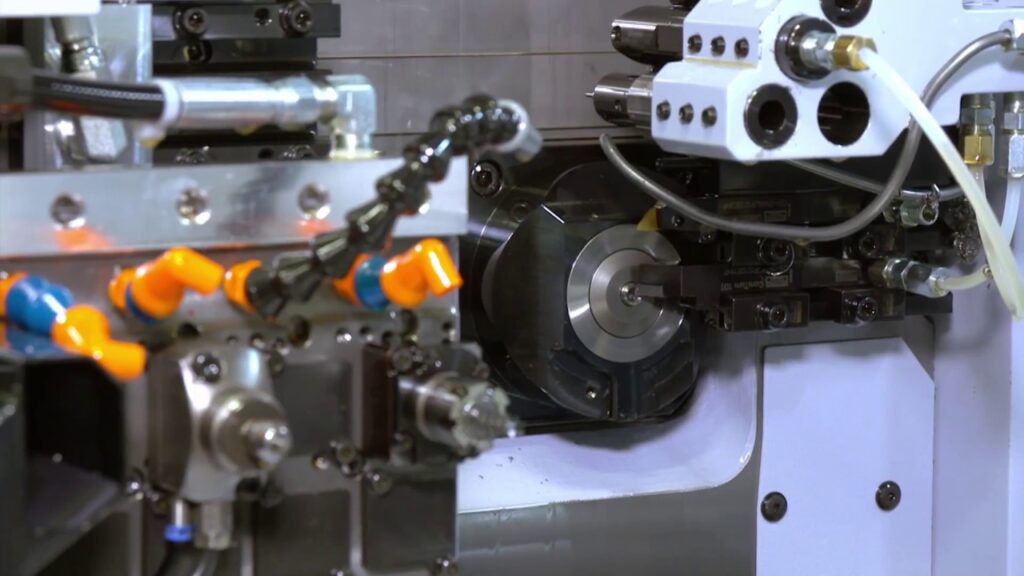

9. Maschinenkompatibilität

CNC-Maschine Größe

Vergewissern Sie sich, dass die Halterung mit dem CNC-Maschine Größe, Die Verwendung dieser Vorrichtung ist vor allem bei automatisierten oder mehrstufigen Vorrichtungen erforderlich, die eine korrekte Ausrichtung mit der Maschineneinrichtung erfordern.

Spindelspiel

Stellen Sie sicher, dass es genügend Spindelspiel für das Werkzeug, um das Werkstück zu erreichen und Bearbeitungen ohne Beeinträchtigung durch die Vorrichtung durchzuführen.

Halterungsmontage (T-Nut, Rasterplatte, kundenspezifische Grundplatte)

Geben Sie die Montagesystem für die Halterung, sei es eine T-Nut, Gitterplatte, oder kundenspezifische Grundplatte für eine sichere Befestigung der Halterung.

10. Toleranzanforderungen

Positionstoleranz

Definieren Sie die Lagetoleranz für das Werkstück in der Spannvorrichtung. Dies bestimmt die Genauigkeit, mit der die Vorrichtung das Werkstück während Bearbeitung Operationen.

Ebenheit/Parallelität

Geben Sie eine beliebige Ebenheit oder Parallelität Toleranzen, die erforderlich sind, um sicherzustellen, dass das Werkstück genau und gleichmäßig gehalten wird.

Erwartungen an die Wiederholbarkeit

Klären Sie die Wiederholbarkeit Erwartungen, insbesondere bei hochpräzisen Anwendungen, bei denen die Vorrichtung über mehrere Produktionszyklen hinweg gleichbleibende Ergebnisse liefern muss.

11. Bevorzugte Herstellungsmethode (falls vorhanden)

CNC-Bearbeitung

Geben Sie an, ob das Gerät mit folgenden Materialien hergestellt werden soll CNC-Bearbeitung für hohe Präzision.

Schweißen + Fabrikation

Wenn Ihr Gerät eine Sonderanfertigung erfordert, Schweißen kann erforderlich sein, insbesondere bei großen oder schweren Vorrichtungen.

3D-Druck

Für Prototypen oder Kleinserienfertigung, 3D-Druck kann aufgrund seiner Flexibilität und Kosteneffizienz eine ausgezeichnete Wahl sein.

Hybrid (CNC + Additiv)

Ein hybrider Ansatz, der CNC-Bearbeitung und 3D-Druck kann für hochpräzise Bauteile mit komplexen Geometrien verwendet werden.

12. Anforderungen an Inspektion und Validierung

CMM-Prüfung

Angeben, ob CMM (Koordinatenmessgerät) Maschine) zur Überprüfung der Maßhaltigkeit der Vorrichtung erforderlich ist.

Trockenlauf-Tests

Stellen Sie sicher, dass das Gerät in einem Trockenlaufszenario getestet wird, um die ordnungsgemäße Funktionalität vor der vollen Produktion zu gewährleisten.

Belastungstests

Falls zutreffend, geben Sie bitte an, ob Belastungsprüfung ist erforderlich, um die Fähigkeit der Vorrichtung zur Aufnahme von Einsatzkräften zu beurteilen.

Montageprüfberichte

Anfrage Montagekontrollberichte um zu überprüfen, ob das Gerät Ihren Montageanforderungen entspricht.

Checkliste Projektmanagement

13. Zeitplan und Liefererwartungen

Standardvorlaufzeit vs. Eilbedarf

Geben Sie an, ob Sie eine Standardlieferzeit oder wenn die Vorrichtung dringend für einen Produktionstermin benötigt wird.

Prototyp-Stadium, Revisionszyklen

Klären Sie, ob ein Prototyp vor der vollen Produktion benötigt wird und wie viele Änderungszyklen vorausgesehen.

Pilotversuche vor der Massenproduktion

Falls erforderlich, bitte angeben Pilotierung um sicherzustellen, dass die Vorrichtung die erwartete Leistung erbringt, bevor sie in die Serienproduktion geht.

14. Haushaltszwänge

Bevorzugte Kostenspanne

Bereitstellung einer bevorzugte Preisspanne um die Hersteller bei der Ausarbeitung von Lösungen zu unterstützen, die Ihrem Budget entsprechen.

Kostensparende Optionen (Modulare, Standardkomponenten)

Fragen Sie nach modulare Entwürfe oder die Verwendung von Standardkomponenten um die Kosten zu senken und gleichzeitig die Funktionalität zu erhalten.

Kompromisse zwischen Präzision und Preis

Überlegen und kommunizieren Abwägung zwischen Präzision und Preis ein Gleichgewicht zwischen Kosten und Produktionsbedarf herzustellen.

15. Dokumentation, die Sie vorlegen sollten

3D-CAD-Dateien (STEP/IGES)

einbeziehen. 3D-CAD-Dateien in branchenüblichen Formaten wie STEP oder IGES um die genaue Herstellung zu erleichtern.

2D-Zeichnungen mit Toleranzen

Bereitstellung von 2D-Zeichnungen mit detaillierten Toleranzen für kritische Merkmale und Abmessungen.

Prozessblatt (falls vorhanden)

Enthalten Sie eine Arbeitsblatt falls vorhanden, mit detaillierten Angaben zu besonderen Schritten oder Überlegungen während des Herstellungsprozesses.

Fotos/Videos der realen Werkstückeinrichtung

Bereitstellung von Fotos oder Videos des tatsächlichen Werkstücks, um sicherzustellen, dass die Vorrichtung passgenau konstruiert ist.

Was Sie Ihren Hersteller vor der Bestellung fragen sollten

Erfahrung mit ähnlichen Vorrichtungen

Erkundigen Sie sich, ob der Hersteller Erfahrung hat mit ähnliche Vorrichtungen, insbesondere für komplexe oder hochpräzise Operationen.

Beispiele/Fallstudien, die sie teilen können

Fragen Sie nach Fallstudien oder Beispiele von früheren Arbeiten, um ihre Fähigkeiten und die Qualität ihrer Arbeit zu beurteilen.

Bieten sie DFMA (Design for Manufacturing Assistance) an?

Prüfen Sie, ob sie Folgendes anbieten Unterstützung beim Entwurf für die Fertigung (DFMA) zur Optimierung des Vorrichtungsdesigns im Hinblick auf einfache Herstellung und Kosteneffizienz.

Garantie, Support und Iterationspolitik

Klären Sie die Garantie Bedingungen, Unterstützung Verfügbarkeit, und ihre Iterationspolitik für Überarbeitungen während der Produktion.

Verfügbarkeit des Kundendienstes

Stellen Sie sicher, dass der Hersteller Folgendes anbietet Dienstleistungen nach dem Verkauf, einschließlich Wartung oder Änderungen nach der Lieferung des Geräts.

Endgültige Vorbestellungs-Checkliste (druckbare Zusammenfassung)

Zweck

Bevor Sie einen Auftrag erteilen, definieren Sie klar die Zweck der Vorrichtung oder des Geräts. Welche Aufgabe wird sie im Fertigungsprozess erfüllen? Die Vorrichtung könnte zum Halten, Spannen, Positionieren oder Stützen eines Werkstücks während Bearbeitung oder Montage. Der Verwendungszweck hat großen Einfluss auf das Design, Material Auswahl und erforderliche Funktionen. Ist es für die Großserienproduktion oder für einen einzelnen Prototyp? Muss sie verstellbar sein oder soll sie das Werkstück starr halten, um Präzision zu gewährleisten?

Informationen zum Werkstück

Bereitstellung von detaillierte Spezifikationen des Werkstücks die von der Vorrichtung gehalten werden sollen. Dazu gehören die Geometrie, Größe, Gewicht und sonstige Merkmale (z. B. Löcher, Rillen oder Oberflächenbeschaffenheit). Wenn möglich, liefern Sie CAD-Modelle oder Zeichnungen als Referenz. Die genaue Kenntnis der Werkstückdetails hilft dem Konstrukteur bei der Auswahl geeigneter Spannmethoden, Fixierstifte und Verstellmöglichkeiten. Größere Werkstücke können zum Beispiel robustere Vorrichtungen erfordern, während kleinere Werkstücke eine feinfühligere Handhabung benötigen.

Toleranzen

Die Toleranzen beziehen sich auf die akzeptable Grenzwerte für Abweichungen für die Werkstückabmessungen und die Ausrichtung bei Bearbeitung. Genaue Toleranzanforderungen bestimmt die Design und Material der Halterung. Für hochpräzise Arbeiten (z. B. in der Luft- und Raumfahrt oder medizinische Teile), müssen die Vorrichtungen mit engen Toleranzen konstruiert werden, um sicherzustellen, dass das Werkstück exakt ausgerichtet ist. Besprechen Sie die Toleranzbereich für jedes kritische Merkmal des Teils, um sicherzustellen, dass die Vorrichtung die erforderliche Präzision unterstützt.

Klemmen

Das Einspannen sichert die das Werkstück wird sicher gehalten während der Bearbeitung oder Montage. Geben Sie die Art des benötigten Spannsystems an: manuell, pneumatisch, hydraulisch oder automatisiert. Bei einigen Werkstücken können verstellbare Spannvorrichtungen erforderlich sein, um Formänderungen auszugleichen. Die Wahl der Spannmethode sollte Verformungen, Vibrationen und andere Faktoren minimieren, die die Genauigkeit des Teils beeinträchtigen könnten. Einspannkraft muss ebenfalls berücksichtigt werden, um sicherzustellen, dass das Teil fest gehalten, aber nicht verformt wird.

Suche nach

Suche nach bezieht sich darauf, wie das Werkstück in der Vorrichtung positioniert wird, um Wiederholbarkeit und Genauigkeit zu gewährleisten. Auffinden von Merkmalen wie z. B. Stifte, V-Blöcke oder Referenzflächen sollten auf der Grundlage der Geometrie des Teils ausgewählt werden. Liefern Sie die wichtige Orientierungspunkte und sicherstellen, dass sie mit den kritischen Merkmalen des Werkstücks übereinstimmen. Wenn das Werkstück mehrere Seiten oder Flächen hat, sollte die Vorrichtung eine einfache Drehung oder Neupositionierung ermöglichen, um einheitliche und genaue Ergebnisse auf allen Flächen zu erzielen.

Material

Wählen Sie eine geeignete Material für die Vorrichtung auf der Grundlage des Werkstücks Material, erforderliche Haltbarkeit und Umweltfaktoren. Zu den gängigen Materialien gehören Baustahl, Aluminium, rostfreier Stahl und Werkzeugstähle. Aluminium kann für leichtere Teile und schnellere Rüstzeiten gewählt werden, während Werkzeugstahl wird für schwere Vorrichtungen bevorzugt, die eine lange Lebensdauer bei hoher Beanspruchung erfordern. Berücksichtigen Sie auch, ob die Vorrichtung Folgendes benötigt Hitzebeständigkeit, Korrosionsbeständigkeit, oder die Fähigkeit, schweren Kräften standzuhalten.

Maschinenkompatibilität

Vergewissern Sie sich, dass die Halterung mit dem Maschine verwendet wird, egal ob es sich um eine CNC-Maschine, manuelle Fräsmaschine, Drehmaschine oder Fließband. Berücksichtigen Sie Faktoren wie Maschinenbettgröße, Spindelausrichtung, und die Art der Werkzeuge die verwendet werden soll. Eine Halterung, die für eine CNC-Maschine erfordern möglicherweise Montagesysteme wie Nullpunktspannung um die Wiederholbarkeit zu verbessern. Prüfen Sie, ob es maschinenspezifische Einschränkungen oder Anforderungen gibt, die sich auf die Konstruktion der Vorrichtung auswirken könnten, z. B. Freiraum oder Zugänglichkeit der Werkzeuge.

Sicherheit

Die Sicherheit sollte bei der Konstruktion der Vorrichtung ein Hauptanliegen sein. Die Vorrichtung sollte so konstruiert sein, dass eine Bewegung des Werkstücks während Bearbeitung die zu einer Sicherheitsrisiko. Stellen Sie sicher, dass das Spannsystem sicher und dass es eine minimales Risiko des Herausschleuderns von Teilen. Alle scharfen Kanten sollten vermieden werden oder abgerundet, und die Halterung sollte keine kritischen Stellen behindern. Maschine Sicherheitseinrichtungen (z. B. Schutzvorrichtungen oder Verriegelungen). Berücksichtigen Sie die Sicherheit des Bedieners bei der Einrichtung, den Einstellungen und dem Betrieb.

Haushalt

Einstellen klares Budget für den Entwurf und die Herstellung der Vorrichtung oder des Vorrichtungsbaus. Einschließlich Material Kosten, Arbeit für Design und Bearbeitung, und zusätzliches Zubehör wie Spannsysteme oder Spezialwerkzeuge. Es ist wichtig, Folgendes zu berücksichtigen langfristiger Wert, Dazu gehören die Lebensdauer der Vorrichtung, die Wartungsfreundlichkeit und die Möglichkeit der Wiederverwendung oder Modifizierung für zukünftige Teile. Vergewissern Sie sich, dass die Kosten in den Rahmen Ihrer Gesamtproduktionskosten passen, ohne dass wesentliche Merkmale wie Genauigkeit oder Haltbarkeit beeinträchtigt werden.

Zeitleiste

Definieren Sie die Zeitleiste für den Entwurf und die Lieferung der kundenspezifischen Vorrichtung. Je nach Komplexität können die Vorlaufzeiten von einigen Wochen bis zu einigen Monaten reichen. Bestimmen Sie die Dringlichkeit Ihres Auftrags und kommunizieren Sie diese klar mit Ihrem Lieferanten oder Hersteller. Die rechtzeitige Lieferung von Vorrichtungen ist wichtig, um Folgendes zu vermeiden Produktionsverzögerungen. Vergewissern Sie sich, dass die Konstruktion der Vorrichtung abgeschlossen ist und genügend Zeit für erforderliche Tests oder Anpassungen bleibt, bevor die Produktion in vollem Umfang aufgenommen wird.

Inspektion

Entscheiden Sie, wie die fertige Halterung aussehen soll auf Qualität geprüft. Wird die Halterung Maßkontrollen mit CMM (Koordinatenmessgerät) Maschine) oder manuelle Methoden wie Mikrometer? Spezifizieren Sie jede Toleranzen für die kritischen Abmessungen der Vorrichtung, wie z. B. Fixierstifte, Spannflächen und die Gesamtausrichtung. Diskutieren Sie, ob In-Prozess-Kontrollen für die in der Vorrichtung gehaltenen Teile benötigt werden, wie z. B. in die Konstruktion der Vorrichtung integrierte Tast- oder Messgeräte.

Dokumentation

Richtig Dokumentation ist für die Rückverfolgbarkeit, Wartung und künftige Konstruktionsänderungen unerlässlich. Sicherstellen, dass alle Zeichnungen, CAD-Dateien und Spezifikationen sind im Lieferumfang des Geräts enthalten. Diese Dokumentation sollte alle Merkmale und Abmessungen enthalten, Material Spezifikationen, Einspannmethoden und Gebrauchsanweisungen. Sie sollte außerdem enthalten Wartungsrichtlinien und jede Zertifizierungen (z. B. zur Einhaltung von Industrienormen). Die Dokumentation ist für künftige Reparaturen, Änderungen oder sogar für die Erstellung identischer Vorrichtungen für größere Produktionsserien unerlässlich.

Prüfung von Prototypen

Erwägen Sie den Bau einer Prototyp oder Pilotversion der Vorrichtung vor der endgültigen Produktion. Dies hilft bei der Bewertung der Leistung unter tatsächlichen Arbeitsbedingungen und kann unvorhergesehene Probleme wie die Passgenauigkeit der Teile, Probleme mit der Spannkraft oder Ungenauigkeiten bei der Positionierung aufdecken. Ein Prototyp ermöglicht Anpassungen, bevor er in die Massenproduktion geht.

Benutzerfreundlichkeit und Einrichtung

Bewerten Sie, wie wie einfach das Gerät zu bedienen sein wird in der Produktion. Eine effiziente Vorrichtung sollte die Rüstzeit minimieren, was für die Massenproduktion entscheidend ist. Sie sollte für die Bediener intuitiv bedienbar sein, mit einfachen Einstellmechanismen und schnellem Be- und Entladen der Werkstücke. Ein benutzerfreundliches Design kann die Maschine Ausfallzeiten zu reduzieren und die Gesamtproduktivität zu verbessern.

Schlussfolgerung

Eine klar definierte Spezifikations-Checkliste sorgt dafür, dass Ihre kundenspezifischen Vorrichtungen sowohl den betrieblichen Anforderungen als auch den Budgetvorgaben entsprechen. Eine sorgfältige Planung hilft, Kosten zu senken, Verzögerungen zu vermeiden und sicherzustellen, dass die Vorrichtung von der ersten Lieferung an korrekt funktioniert. Eine klare Kommunikation, ein durchdachtes Design und die sorgfältige Berücksichtigung aller technischen und betrieblichen Anforderungen sparen Zeit und Geld und führen letztendlich zu einem erfolgreicheren Fertigungsprozess.

FAQS

Was ist bei der Bestellung von kundenspezifischen Vorrichtungen zu beachten?

Bei der Bestellung von kundenspezifischen Vorrichtungen müssen Sie das Material, die Komplexität, die Präzisionsanforderungen, das Produktionsvolumen und die Qualität des Teils berücksichtigen. Maschine Kompatibilität. Stellen Sie außerdem sicher, dass Sie klare Angaben zu Werkzeugen, Einrichtungszeit und Haltbarkeit haben. Auch die Überprüfung des Designs im Hinblick auf Benutzerfreundlichkeit und Wartung ist entscheidend.

Wie bestimme ich das richtige Material für eine benutzerdefinierte Schablone oder Vorrichtung?

Das richtige Material für eine kundenspezifische Vorrichtung hängt von Faktoren wie dem Material des Teils, der erwarteten Belastung, der Verschleißfestigkeit und den thermischen Eigenschaften ab. Zu den gängigen Werkstoffen für Vorrichtungen gehören Baustahl für allgemeine Zwecke, Aluminium für leichtere Lasten und hochfester Stahl für Schwerlastanwendungen. Bei der Wahl des Materials sollten Kosten und Haltbarkeit in einem ausgewogenen Verhältnis stehen.

Wie kann ich sicherstellen, dass meine kundenspezifische Vorrichtung mit meinen Maschinen kompatibel ist?

Um die Kompatibilität zu gewährleisten, sollten Sie dem Vorrichtungskonstrukteur detaillierte Angaben zu Ihren Maschinen machen, einschließlich der Werkzeuggrößen, Spindeltypen und des Arbeitsbereichs. Berücksichtigen Sie auch, wie die Vorrichtung auf der Maschine montiert oder gehalten wird, um sicherzustellen, dass sie mit den Werkzeugen und Möglichkeiten der Maschine übereinstimmt.

Welche Kostenfaktoren sind bei der Bestellung kundenspezifischer Vorrichtungen zu berücksichtigen?

Zu den Kostenfaktoren gehören die Komplexität der Konstruktion, die Materialwahl, die erforderliche Präzision, die Menge der zu fertigenden Teile und die Art der verwendeten Maschinen. Sonderanfertigungen, die erweiterte Funktionen oder hohe Präzision erfordern, können teurer sein, während einfachere, standardisierte Vorrichtungen kostengünstiger sind.

Wie wichtig ist Präzision bei kundenspezifischen Vorrichtungen?

Präzision ist bei kundenspezifischen Vorrichtungen entscheidend, um sicherzustellen, dass die Teile während der Bearbeitung sicher und korrekt gehalten werden. Hochpräzise Vorrichtungen sind wichtig für enge Toleranzen, Wiederholbarkeit und die Minimierung von Fehlern. Ungenaue Vorrichtungen können zu Defekten an Teilen, Ausschuss oder Maschinenstillstand führen.