- Startseite

- Dienst

- Metal 3D Printing Services

Precision Metal Parts for Complex Designs

Yicen Precision offers production-grade metal 3D printing services, delivering high-quality, complex geometries with tight tolerances. We support a wide range of metal materials and build sizes, ensuring fast production with consistent quality for both prototypes and production runs. Our ISO-certified process guarantees reliable results every time. Request a quote now or upload your CAD file to get started on your next project.

- Alle Uploads sind sicher und vertraulich

Ein neues CNC-Angebot starten

ISO 9001:2015 | AS9100D | ISO 13485 | ITAR-konform

Die Yicenprecision Instant Quoting Engine ist durch die U.S. Pat. Nr. 11,086,292, 11,347,201, 11,693,388, 11,698,623, 12,099,341, und 12,189,361. Weitere Patente anhängig.

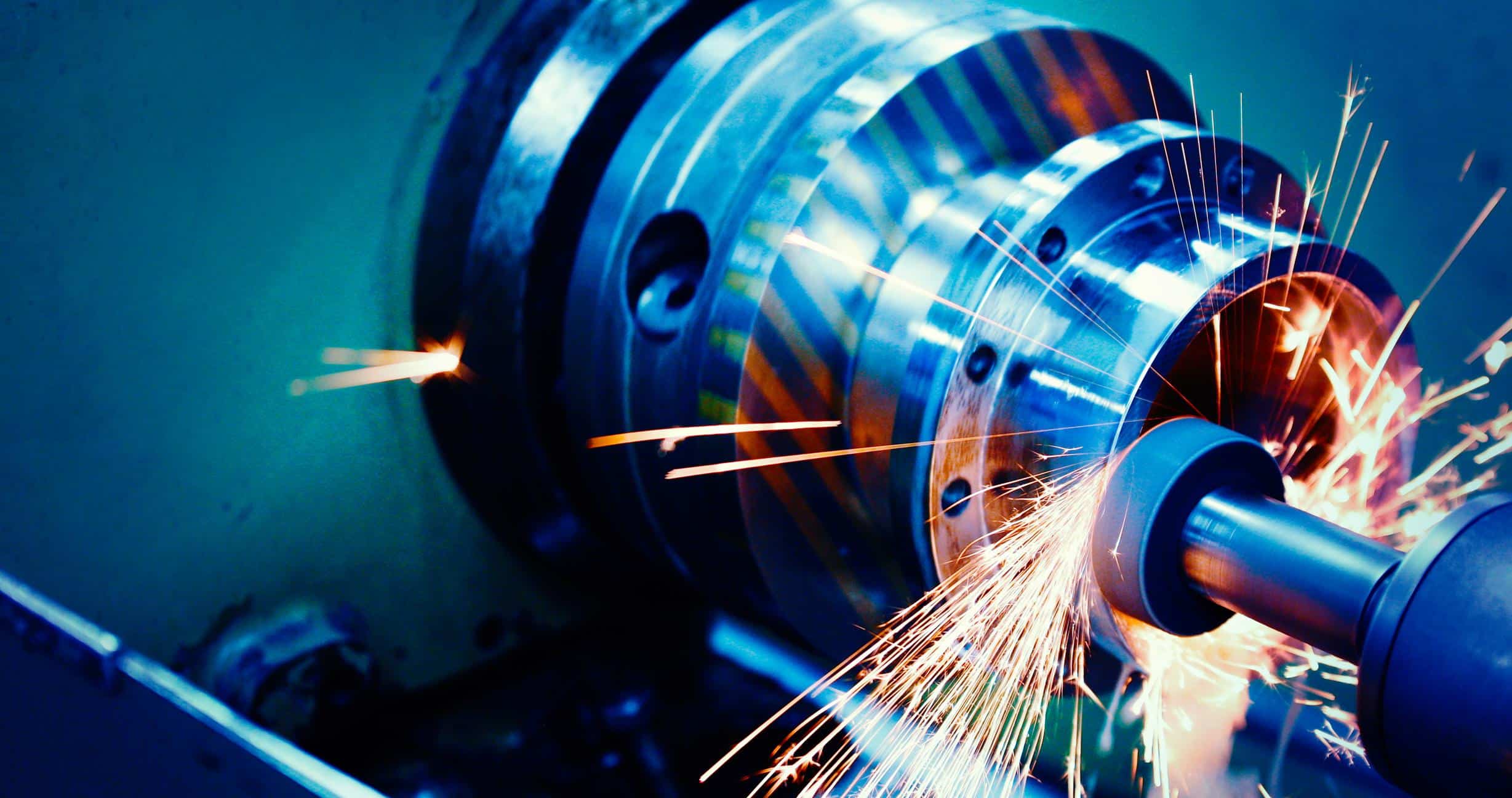

Was ist Metall-3D-Druck?

Metal 3D printing, also known as additive manufacturing, uses metal powders that are fused together layer by layer using advanced laser-based technologies. This process allows for the creation of complex geometries with high precision, producing near fully dense metal parts that meet the highest industrial standards.

Additive Manufacturing Using Metal Powders

In metal 3D printing, metal powders are precisely laid down and fused using lasers, building the part layer by layer. This allows for parts with intricate designs and minimal material waste.

Laser-Based Fusion (DMLS / SLM)

Direct Metal Laser Sintering (DMLS) and Selective Laser Melting (SLM) are laser-based fusion technologies used in metal 3D printing to melt metal powders, ensuring high accuracy and density in the final product.

Produces Near Fully Dense Metal Parts

Metal 3D printing produces parts with near full density, ensuring high strength and durability, making them ideal for aerospace, automotive, and medical applications.

Toleranzen beim 3D-Druck von Metall

Our metal 3D printing services ensure precision in every part, with options for normal or high-resolution printing, and precise guidelines for minimum feature size, wall thickness, and large-format builds. We guarantee dimensional accuracy for a variety of industrial applications, from prototypes to production runs.

Toleranz Typ | Details |

Typical Dimensional Tolerances | ±0.2 mm (standard) to ±0.05 mm (high precision) |

Resolution Options | Normal: For general applications Hoch: For detailed and tight tolerances |

Mindestgröße des Merkmals | 0.2 mm (subject to material and design complexity) |

Wall Thickness Guidelines | Minimum thickness: 0.4 mm (depending on material and part geometry) |

Large-Format Build Considerations | Parts over standard size may require additional support and post-processing to meet tolerances |

Materials for Metal 3D printing Service

At Yicen Precision, we offer a wide range of high-quality metals for 3D printing, ensuring that each part is crafted with the appropriate material for its application. Our material selection includes stainless steels, aluminum alloys, superalloys, cobalt chrome, and titanium. These materials provide the necessary strength, corrosion resistance, and durability for demanding industrial applications.

Material | Beschreibung | Veredelungsoptionen | Anwendungen |

Stainless Steels | High corrosion resistance, ideal for harsh environments | Eloxieren, Pulverbeschichten, Polieren | Aerospace, Automotive, Medical |

17-4 PH | High-strength, corrosion-resistant stainless steel | Eloxieren, Pulverbeschichten, Polieren | Aerospace, Automotive, Industrial Tools |

316L | Excellent corrosion resistance in marine and medical environments | Eloxieren, Pulverbeschichten, Polieren | Marine, Medical, Food Processing |

Aluminium-Legierungen | Lightweight, versatile for structural applications | Eloxieren, Pulverbeschichten, Polieren | Automotive, Aerospace, Construction |

AlSi10Mg | Excellent mechanical properties for lightweight parts | Eloxieren, Verkleiden, Lackieren | Automotive, Aerospace, Structural Parts |

Superlegierungen | High strength and temperature resistance | Eloxieren, Pulverbeschichten, Polieren | Aerospace, Oil & Gas, Industrial Components |

Inconel 718 | Exceptional high-temperature strength and oxidation resistance | Eloxieren, Pulverbeschichten, Polieren | Aerospace, Oil & Gas, Industrial Equipment |

Cobalt Chrome | High wear resistance and durability | Eloxieren, Verkleiden, Lackieren | Medical Implants, Aerospace, Automotive |

Titan | Strength-to-weight ratio and high corrosion resistance | Eloxieren, Pulverbeschichten, Polieren | Aerospace, Medical, Automotive |

Ti6Al4V | Strong, lightweight, and corrosion-resistant alloy | Eloxieren, Pulverbeschichten, Polieren | Aerospace, Medical, Military, Automotive |

Design Guidelines for Metal 3D Printing

Effective design choices are crucial in ensuring the strength, durability, and manufacturability of metal 3D printed parts. The following guidelines provide detailed specifications to help optimize your designs for the best performance and cost-efficiency.

Design Parameter | Spezifikation |

Mindestwanddicke | Minimum wall thickness for metal 3D printing is typically 0.4 mm for most materials; thinner walls may reduce part strength and durability. |

Feature Size Limits | Smallest feature size: 0.2 mm; features below this size may affect print quality and strength. |

Support Structure Considerations | Parts with overhangs greater than 45° require support structures to ensure proper printing. These structures must be designed for easy removal post-print. |

Orientation for Strength | Orient parts to optimize strength in critical areas. For example, vertical orientation provides maximum strength along the build layer. |

Cost-Reduction Design Tips | Simplify parts by consolidating multiple components into a single print. Avoid unnecessary internal voids and over-complicated geometries to lower costs. |

Internal Geometries | Design internal structures such as lattice patterns for lightweight components while maintaining strength. Ensure internal features are accessible for support removal. |

Tolerance and Accuracy | Typical tolerance for metal 3D printing is ±0,1 mm. For high-precision parts, consider post-processing options like machining to improve tolerance. |

Auswahl des Materials | Choose materials based on the application. For instance, Inconel for high-temperature resistance, Titan for aerospace parts, and 316L Stainless Steel for medical applications. |

Surface Finish Considerations | Metal 3D prints typically have a rough finish that may require post-processing such as bead blasting or polishing for aesthetic or functional purposes. |

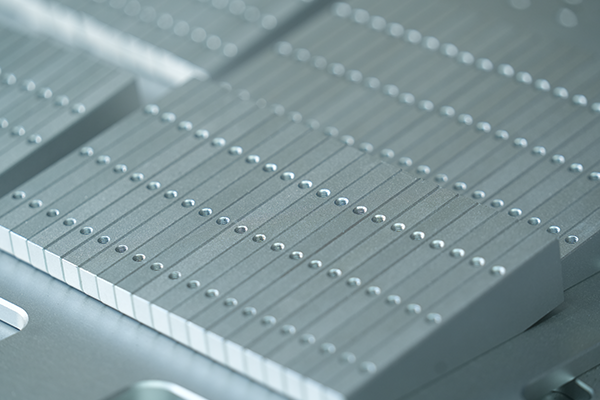

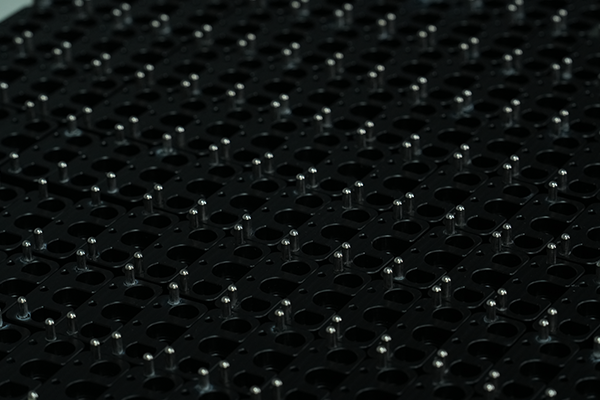

Surface Finishes for Metal 3D Printed Parts

Metal 3D printed parts can benefit from a variety of surface finishes to enhance their appearance, durability, and overall performance. Whether you need a smooth, polished look or a more industrial finish, Yicen Precision offers tailored solutions for every need. Explore our different surface finishing options below.

The quickest and most economical option. It leaves visible tool marks and sharp edges but is ideal for prototypes and functional parts.

Creates a smooth, matte finish by blasting with glass beads, offering improved aesthetic and uniform surface texture.

A linear, satin-like texture created by abrasive belts or brushes. It reduces minor imperfections and offers a clean, decorative look.

A smooth, glossy finish achieved through mechanical buffing. It’s ideal for decorative parts requiring enhanced shine and low roughness.

Provides a high-gloss finish that enhances the appearance and smoothness, ideal for parts that require both beauty and function.

Adds a thick coating that boosts hardness, wear resistance, and durability, perfect for high-stress parts like shafts and pistons.

A thin, electroplated nickel layer that enhances wear and corrosion resistance, providing an attractive finish for functional parts.

A chemical treatment that creates a dark, matte black surface on steel parts. It offers mild corrosion resistance and reduces light reflection.

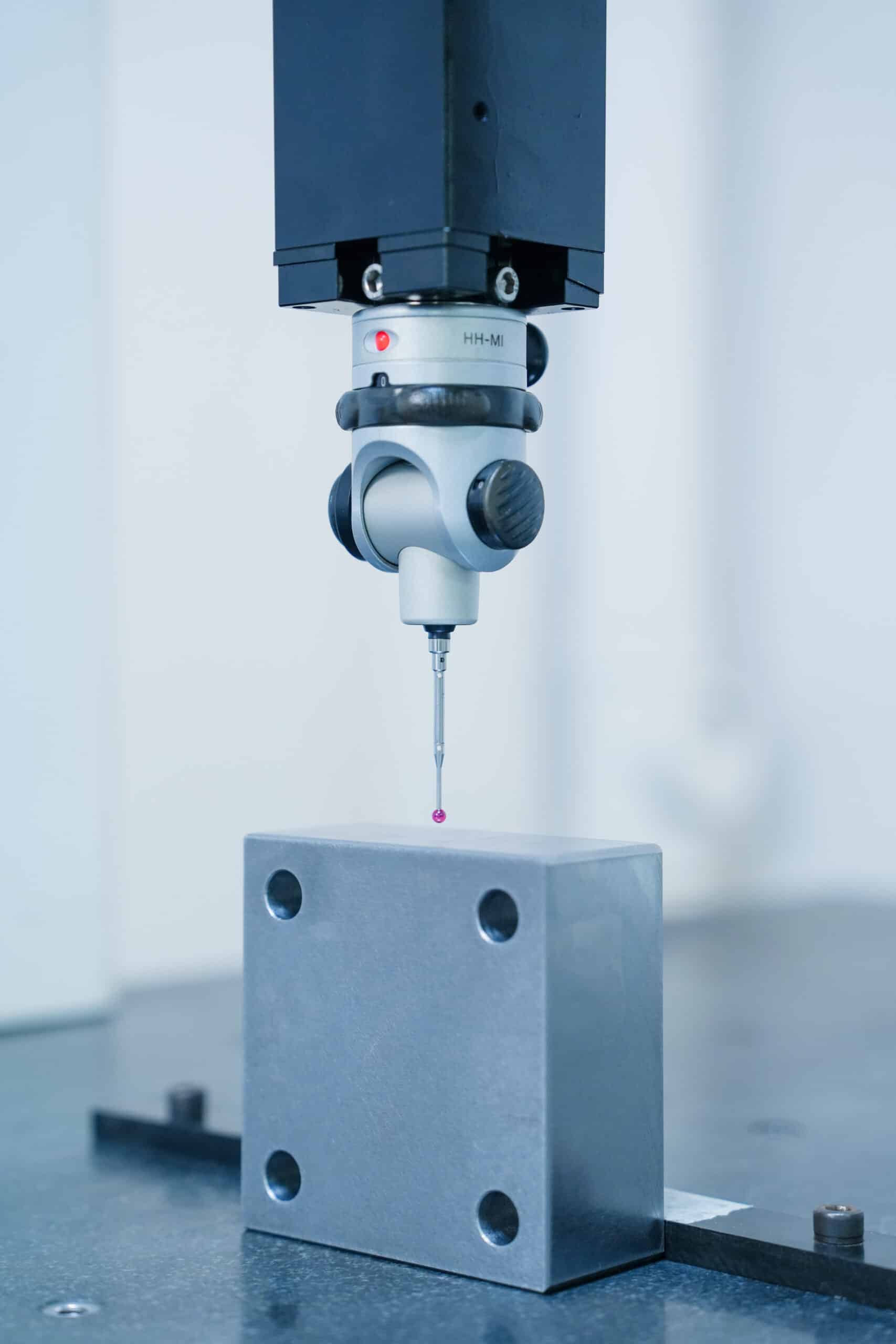

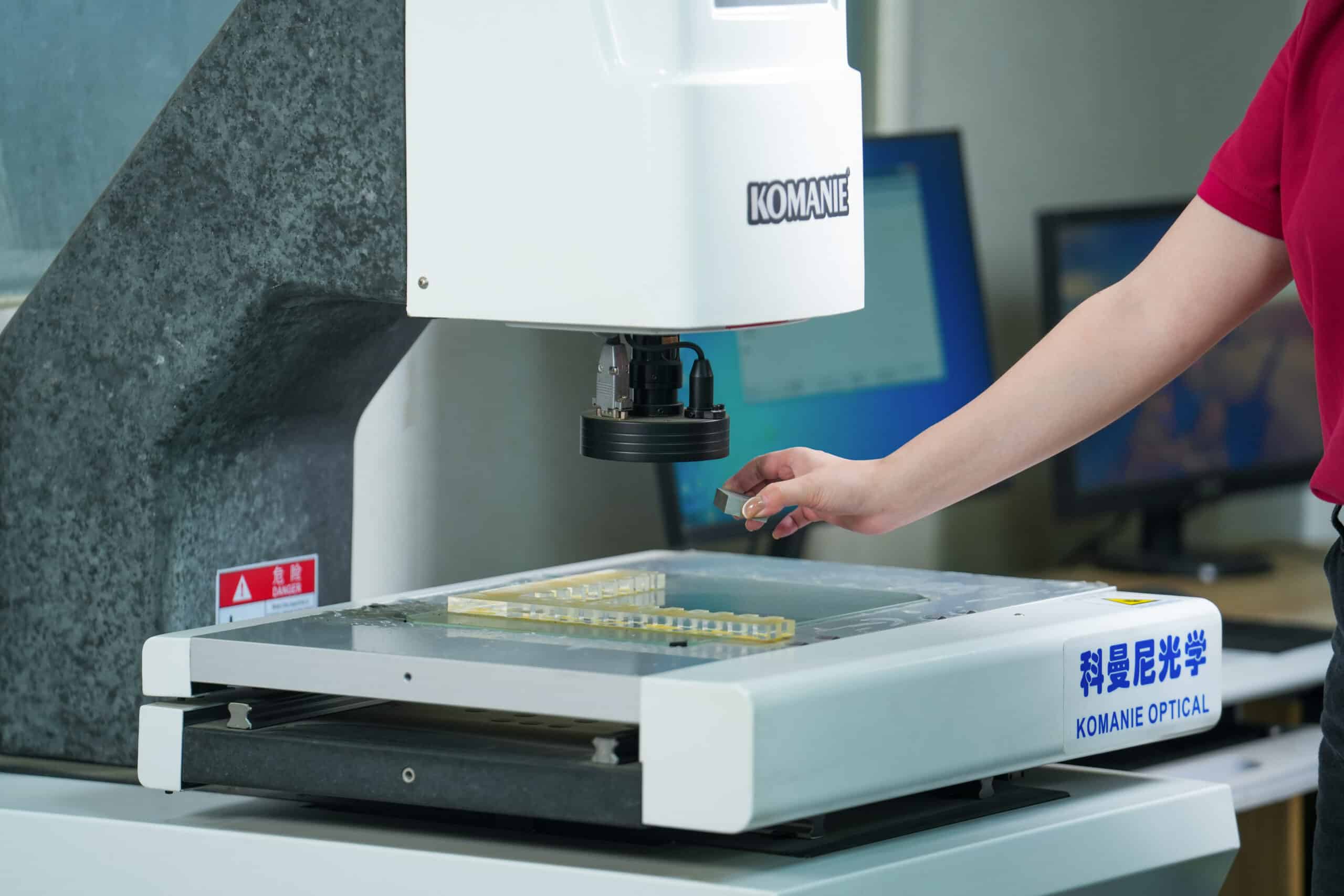

Quality Assurance & Inspection Capabilities

Yicen Precision is committed to delivering high-quality parts that meet rigorous industry standards. Our processes are ISO 9001:2015, AS9100D, and ISO 13485 certified, ensuring that every part undergoes strict quality control from start to finish.

Material Certificates

Each part comes with a material certificate (MTR) that verifies its compliance with required specifications, providing transparency and confidence in the materials used in production.

Inspection Reports

We provide detailed inspection reports for every project, ensuring each part meets exact dimensional and performance standards. This guarantees full traceability and quality assurance for every component.

Rückverfolgbarkeit

Our quality control system includes comprehensive traceability, ensuring each part can be traced back to its origin, with full documentation available throughout the production process.

Unser rationalisierter Bestellprozess

Ihr Design hochladen

Laden Sie Ihre CAD-Dateien ganz einfach über unsere sichere Online-Plattform hoch, um loszulegen.

Passen Sie Ihre Anforderungen an

Wählen Sie das Material, die Ausführung, die Toleranzen und die gewünschte Lieferzeit, um Ihren Projektanforderungen gerecht zu werden.

Sofortiges Angebot einholen

Sie erhalten in Echtzeit ein Angebot auf der Grundlage Ihres Entwurfs und der ausgewählten Spezifikationen, ohne Verzögerungen.

Produktion & Lieferung

Ihre Teile werden von vertrauenswürdigen Partnern hergestellt, qualitätsgeprüft und pünktlich zu Ihnen nach Hause geliefert.

Why Choose Us for Metal 3D Printing?

At Yicen Precision, we provide unmatched quality in metal 3D printing, combining advanced technology, industry expertise, and reliable support to deliver high-performance parts. Here’s why we stand out:

Industrial-Grade Metal Printers

We use state-of-the-art metal 3D printers capable of producing high-strength parts with excellent precision, ensuring industrial-grade quality for every project.

Material & Process Expertise

With extensive knowledge of various metals and processes, we select the ideal material for your project, ensuring optimal performance and cost-efficiency.

Integrated Machining & Finishing

Our in-house machining and finishing services ensure seamless transitions from 3D printing to final product, maintaining tight tolerances and high surface quality.

Prototype + Production Support

From rapid prototyping to full-scale production, we offer end-to-end support, ensuring the quick turnaround of both small and large batches.

Engineering Assistance

Our experienced engineers provide guidance at every stage, helping refine designs, resolve challenges, and optimize parts for manufacturing.

Consistent Quality & Reliability

We ensure consistent quality across all parts, adhering to strict industry standards, and providing reliable results every time, from prototype to final production.

Vorteile

Vorteile des 3D-Drucks von Metall

Metal 3D printing offers a range of benefits that drive innovation, reduce costs, and speed up production processes.

- Complex Internal Geometries: Enables the creation of intricate internal features that traditional manufacturing methods can't achieve.

- Part Consolidation: Multiple components are combined into a single part, simplifying assembly and reducing production costs.

- High Strength & Density: Produces parts with high strength and density, suitable for demanding industrial applications.

- Reduced Tooling: Fewer tooling requirements, resulting in lower setup costs and faster production times.

- Faster Time to Market: Rapid prototyping and production capabilities reduce time to market, allowing for quicker product iterations.

Anwendungen

Applications of Metal 3D Printing

Metal 3D printing is transforming industries by producing complex, high-performance parts tailored for a wide range of applications.

- Aerospace Components: Lightweight, high-strength parts used in critical aerospace applications.

- Automotive Parts: Custom, durable components that improve performance and reduce weight in automotive systems.

- Medical Implants & Instruments: Custom implants and instruments with precise anatomical fits, enhancing patient outcomes.

- Industrial Tooling: Durable and customized tooling components, improving manufacturing efficiency.

- Heat Exchangers: Parts with complex internal geometries that optimize heat transfer efficiency.

- Lightweight Structural Components: Parts offering optimal strength-to-weight ratios for structural applications.

Industrien, die wir bedienen

Yicen Precision beliefert ein breites Spektrum von Branchen, darunter die Luft- und Raumfahrt, die Automobilindustrie, die Elektronik und die Medizintechnik. Wir sind darauf spezialisiert, qualitativ hochwertige, zuverlässige Teile zu liefern, die auf die besonderen technischen Herausforderungen der jeweiligen Branche zugeschnitten sind.

Verwandlung von Konzepten in Präzisionsteile

Wir sind darauf spezialisiert, Ihre Ideen mit beispielloser Schnelligkeit und Präzision in hochwertige, funktionale Komponenten umzusetzen. Mit fortschrittlicher Technologie und fachmännischem Können stellen wir Teile her, die selbst die komplexesten Spezifikationen erfüllen.

- End-to-End-Feinmechanik

- Rationalisierte Produktionsabläufe

- Verpflichtung zu hervorragender maschineller Bearbeitung

- Zuverlässige, pünktliche Lieferung

- Alle Uploads sind sicher und vertraulich

Häufig gestellte Fragen

Metall 3D-Druck Service

What materials are used in metal 3D printing?

Common materials for metal 3D printing include stainless steel, titanium, aluminum alloys, Inconel und cobalt chrome, offering a wide range of properties like corrosion resistance and high strength.

Can metal 3D printing be used for high-temperature applications?

Yes, certain metal alloys used in 3D printing, such as Inconel 718 und Stainless Steel 316L, are suitable for high-temperature environments, making them ideal for aerospace and industrial applications.

What are the typical lead times for metal 3D printing?

Lead times typically range from 3-10 days for prototypes and 2-4 Wochen for production runs, depending on the part complexity, material, and finish required.

Is metal 3D printing suitable for production?

Yes, metal 3D printing is ideal for both low-volume production and custom, complex parts. It offers fast turnaround times and flexibility compared to traditional manufacturing methods.

What tolerances can metal 3D printing achieve?

Metal 3D printing typically achieves tolerances of ±0,1 mm. For high-precision parts, post-processing can further refine the dimensions to meet stricter requirements.