Einführung

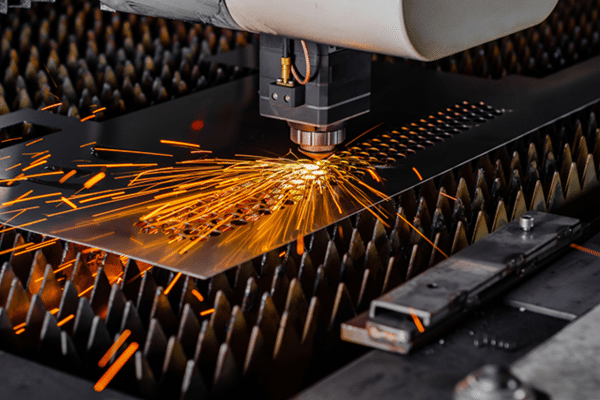

Die moderne Fertigung hängt von einer Präzisionstechnologie ab, die Rohstoffe schnell in fertige Komponenten umwandelt. Dienstleistungen im Laserschneiden haben die Produktion revolutioniert, da sie eine Geschwindigkeit und Genauigkeit bieten, mit der herkömmliche Methoden nicht mithalten können. Diese Technologie nutzt konzentrierte Energiestrahlen, um Metalle, Kunststoffe und andere Materialien mit bemerkenswerter Präzision zu durchtrennen.

Unternehmen entscheiden sich für das Laserschneiden, weil dadurch teure Werkzeug- und Einrichtungskosten entfallen. Designänderungen werden in der Software und nicht in der Fabrik vorgenommen. Von der Entwicklung von Prototypen bis hin zur Massenproduktion liefert diese Methode konsistente Ergebnisse unter Einhaltung enger Spezifikationen und unterstützt die Just-in-Time-Fertigung.

Was ist Laserschneiden?

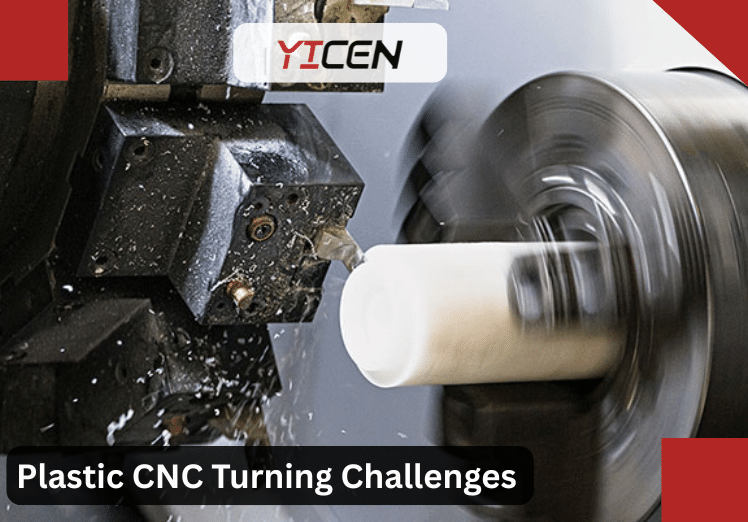

Beim Laserschneiden werden fokussierte Energiestrahlen eingesetzt, um Materialien entlang programmierter Bahnen zu trennen. Bei dieser Technologie wird Hochleistungslicht durch Optiken geleitet, die den Strahl auf einen winzigen Punkt konzentrieren. Wenn dieser fokussierter Laserstrahl Kontaktmaterial, starke Hitze führt zu sofortigem Schmelzen oder Verdampfen.

Durch die Automatisierung wird sichergestellt, dass jedes Teil genau den Konstruktionsspezifikationen entspricht. Die meisten Online-Laserschneiden Anbieter Aufträge innerhalb weniger Tage abwickeln, da das Verfahren keine kundenspezifischen Werkzeuge oder langwierige Einrichtungsverfahren erfordert. Unternehmen, die Hunderte von Bauteilen verarbeiten, erhalten vom ersten bis zum letzten Stück identische Ergebnisse.

Schneiden vs. Gravieren vs. Markieren

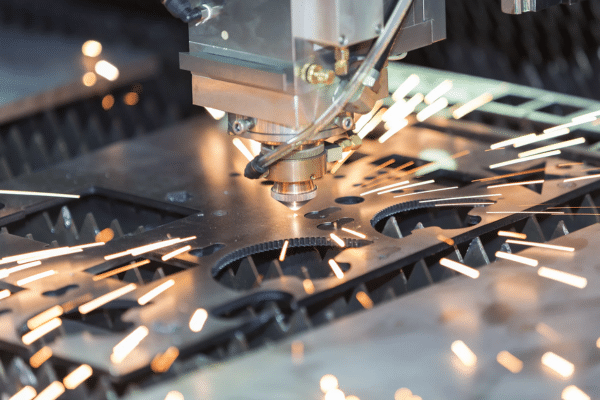

Drei verschiedene Verfahren erfüllen unterschiedliche Fertigungsanforderungen. Das Schneiden dringt vollständig durch die Materialstärke hindurch, um einzelne Stücke aus dem Plattenmaterial zu trennen. Das Laserstrahlschnitte durch die gesamte Tiefe, wodurch montagefertige Teile entstehen.

Beim Gravieren werden nur die Oberflächenschichten entfernt, um dekorative Muster, Text oder Kennzeichnungen hinzuzufügen. Bei dieser Technik entstehen vertiefte Bereiche, während das Grundmaterial intakt bleibt. Beim Markieren wird das Aussehen der Oberfläche verändert, ohne dass durch hitzebedingte chemische Veränderungen viel Material abgetragen wird.

Wie funktioniert das Laserschneiden?

Die Produktion beginnt mit der Erstellung von Vektorgrafiken in CAD-Software. Diese digitalen Dateien enthalten genaue Koordinaten, die jeden Schnittpfad und die Position der Merkmale definieren. Die Bediener laden die CAD-Datei zur Steuerung von Software, die Entwürfe in Maschinenbefehle umsetzt.

A CNC-Maschine positioniert den Schneidkopf nach programmierten Koordinaten über dem Werkstück. Wenn der fokussierte Laserstrahl auf die Oberfläche trifft, erhöht die konzentrierte Energie die Temperatur über den Schmelzpunkt hinaus. Das Metall verflüssigt sich entlang der Schnittlinie, während der Kunststoff sauber verdampft. Gleichzeitig bläst unter Druck stehendes Hilfsgas durch die Schneidzone, um geschmolzenes Material zu entfernen und Oxidation zu verhindern.

Hauptkomponenten eines Laserschneiders

Industrielle Systeme integrieren mehrere zusammenwirkende Technologien. Die Laserquelle erzeugt den Primärstrahl entweder durch Gasanregung oder durch Faseroptik. Ein optisches System leitet diese Energie über Spiegel oder Glasfaserkabel an den Schneidkopf weiter. Bewegungssteuerungssysteme bewegen den Kopf oder den Werkstücktisch mit einer Präzision, die in Tausendstel Zoll gemessen wird.

Kühlsysteme verhindern eine Überhitzung, die empfindliche Komponenten beschädigen könnte. Abgassysteme entfernen Dämpfe und Partikel, halten den Arbeitsbereich frei und schützen die Gesundheit des Bedieners. Der Steuercomputer verwaltet alle Funktionen und überwacht den Systemstatus.

Fokus, Ausrichtung und Maschineneinstellungen

Um qualitativ hochwertige Ergebnisse zu erzielen, müssen die Geräte richtig eingestellt werden. Der Strahlfokus bestimmt die Leistungsdichte am Schneidpunkt, wobei die Brennweite je nach Material variiert Dicke des Materials. Falsch ausgerichtete Optiken streuen die Energie und erzeugen ungleichmäßige Schnitte mit rauen Kanten.

Der Bediener stellt für jeden Auftrag mehrere Parameter ein. Die Leistungsabgabe steuert, wie viel Energie das Material erreicht. Die Schneidgeschwindigkeit bestimmt, wie lange der Strahl an einer Stelle verbleibt. Der Gasdruck beeinflusst den Materialabtrag und die Kantenoxidation. Stahl erfordert andere Einstellungen als Acryl oder Holz, da die thermischen Eigenschaften sehr unterschiedlich sind.

Arten von Laserschneidern

| Laser-Typ | Beste Materialien | Leistungsbereich | Maximale Schichtdicke |

| CO₂-Laser | Holz, Acryl, Kunststoff | 40W - 400W | 20mm Nicht-Metall |

| Faserlaser | Stahl, Aluminium, Messing | 500W - 12kW | 25mm Metall |

| Diodenlaser | Dünnes Holz, Leder | 5W - 40W | 5 mm organisch |

CO₂-Laser

Diese Maschinen erzeugen Strahlen durch elektrisch angeregte Kohlendioxid-Gasgemische. Viele kundenspezifischer Laserschneiddienst Die Betriebe nutzen die CO₂-Technologie, weil sie unterschiedliche Materialien mit hervorragender Kantenqualität bearbeitet. Die Systeme funktionieren besonders gut bei KunststoffeDadurch entstehen polierte Kanten, die keine weitere Nachbearbeitung erfordern.

Bei optimierten Parametern lässt sich Holz sauber und mit minimaler Verkohlung schneiden. Geringere Ausrüstungskosten machen diese Technologie für Betriebe attraktiv, die unterschiedliche Kundenbedürfnisse für verschiedene Materialarten bedienen.

Faserlaser

Faserlaser Technologie dominiert Laserschneiden von Metall durch überlegene Leistung bei reflektierenden Materialien. Diese Systeme erzeugen Strahlen in optischen Fasern, die mit Seltenen Erden dotiert sind. Die kürzeren Wellenlängen werden von Metallen wie Stahl, Edelstahl und Aluminium stark absorbiert. 6061 Aluminium.

Faserlaser liefern im Vergleich zu CO₂-Alternativen eine höhere Leistungsdichte bei kleineren Strahldurchmessern. Diese Konzentration schneidet durch dicke Metallplatten und erhält gleichzeitig schmale Schnittfugen und enge Toleranz. Die Energieeffizienz übertrifft die von Gaslasern deutlich und senkt die Betriebskosten über die gesamte Lebensdauer der Anlage.

Diodenlaser

Kompakte Diodensysteme bieten einen erschwinglichen Einstieg für kleine Betriebe und Hobbyisten. Diese Laser eignen sich gut zum Gravieren und Schneiden dünner Materialien wie Papier, dünnes Holz und Leder. Die Ausgangsleistung bleibt im Vergleich zu industriellen Alternativen begrenzt.

Die Technologie eignet sich Prototyp Entwicklung und handwerkliche Produktion, wo die Materialstärke minimal bleibt. Diodenlaser können jedoch Metalle oder dicke Kunststoffe nicht effektiv bearbeiten.

Rohr-Laserschneidmaschinen

Spezialisierte Anlagen bearbeiten zylindrische Profile und Konstruktionsrohre ohne Nachbearbeitung. Die Maschine rotiert die Werkstücke, während sich der Schneidkopf gleichzeitig in mehreren Achsen bewegt. Dieses Verfahren schneidet, bohrt und kerbt Rohre in einer einzigen Aufspannung.

Die Hersteller verwenden das Laserschneiden von Rohren für Möbelrahmen, Auspuffkomponenten für Autos und architektonische Geländer. Die Technologie bewältigt runde Rohre, Vierkantrohre und komplexe strukturelle Formen mit gleicher Leichtigkeit.

Materialien für das Laserschneiden

Gängige Materialien, die Sie schneiden oder gravieren können

Metallteile Die Produktion stützt sich stark auf die Faserlasertechnologie. Kohlenstoffstahl, rostfreier Stahl und Aluminium machen den Großteil der Blechfertigung. Messing und Kupfer benötigen aufgrund ihrer Wärmeleitfähigkeit eine höhere Leistung, liefern aber dennoch hochwertige Ergebnisse. Die meisten Zerspanungsdienst Die Anbieter verarbeiten Materialien von dünnen Blechen bis hin zu 25 mm dicken Platten.

Kunststoffe einschließlich Acryl und Polycarbonat sauber geschnitten mit polierten Kanten, die oft nicht nachbearbeitet werden müssen. Holzprodukte wie SperrholzMDF und massive Harthölzer lassen sich bei richtiger Belüftung leicht verarbeiten. Birke Sperrholz ist nach wie vor beliebt für architektonische Modelle und Dekorationsartikel.

Materialien, die nicht mit dem Laser geschnitten werden sollten

Bestimmte Stoffe schaffen gefährliche Bedingungen oder beschädigen Geräte. PVC und Vinyl setzen Chlorgas frei, das korrodiert Maschine Komponenten und birgt gleichzeitig ernste Gesundheitsrisiken. Polycarbonat erzeugt giftige Dämpfe, obwohl es technisch schneidbar ist. Glasfaser erzeugt schädliche Partikel und beschädigt Spiegel und Linsen.

Anwendungen des Laserschneidens

Hobbys und Kunsthandwerk

Enthusiasten kreieren detaillierten Schmuck, Miniaturen und dekorative Gegenstände mit Online-Dienstleistungen für kundenspezifisches Laserschneiden Anbieter. Die Technologie ermöglicht eine Komplexität, die mit Handwerkzeugen nicht möglich ist. Modellbauer stellen architektonische Miniaturen mit einer Genauigkeit her, die den Realismus erhöht. Die Fähigkeit zu eine einzige Bestellung benutzerdefiniertes Teil macht das Experimentieren für Bastler erschwinglich.

Produktion für kleine Unternehmen

Kleine Hersteller verlassen sich auf das Laserschneiden für das Rapid Prototyping und begrenzte Produktionslauf Mengen. Schilderhersteller produzieren Maßbuchstaben und dekorative Platten aus Acryl und Metall. Elektronikunternehmen stellen präzise Gehäuse und Halterungen her. Produktentwickler wiederholen ihre Entwürfe schnell, da Änderungen nur Dateimodifikationen erfordern.

Industrielle Anwendungen

Groß angelegte Operationen integrieren CNC-Laserschneiden Dienstleistungen in automatisierte Fertigungsstraßen. Automobilzulieferer stellen Halterungen, Montageplatten und Strukturteile zu Tausenden her. Haushaltsgerätehersteller produzieren Gehäuseteile und Innenteile. Die Luft- und Raumfahrtindustrie ist angewiesen auf Laserschneiden von Metall für Aluminium- und Titankomponenten, bei denen enge Toleranzen eine gute Passform gewährleisten.

Anwendungen für das Laserschneiden von Rohren

Möbelhersteller schneiden Rahmen aus Rund- und Vierkantrohren. Das Verfahren erledigt Ausklinkungen, Winkelschnitte und die Platzierung von Löchern in einem Arbeitsgang. Auspuffanlagen für Kraftfahrzeuge profitieren vom präzisen Schneiden von Rohren und Flanschlochmustern. Architekturbüros spezifizieren lasergeschnittenes Metall Rohre für Geländer und Fassadenträger.

Erste Schritte beim Laserschneiden

Schritt 1 Sollten Sie eine Dienstleistung kaufen oder in Anspruch nehmen?

Gemeinschaftliche Makerspaces bieten Zugang zu Geräten gegen Stundengebühren ohne Eigentumsverpflichtung. Schulen und Universitäten unterhalten oft Laserschneider für Studentenprojekte. Outsourcing an Laserschneiddienste beseitigt alle Investitions- und Wartungsprobleme.

Yicen Präzision liefert Hochwertige lasergeschnittene Teile durch rationalisierte Online-Bestellsysteme. Nutzer laden hoch Entwurfsdatei Inhalt und erhalten Sofortangebote die genauen Kosten, bevor Sie sich festlegen. Professionelle Geschäfte bearbeiten alles, von einzelnen Prototypen bis hin zu Produktionsserien von Tausenden.

Der Kauf von Geräten ist sinnvoll, wenn das Produktionsvolumen die Investition rechtfertigt. Die Preise für Desktop-Geräte beginnen bei etwa $3.000, während Industriegeräte über $100.000 kosten. Die Anschaffung erfordert einen eigenen Raum, eine angemessene Belüftung, geschultes Personal und laufende Wartung.

Schritt 2 Entwerfen für das Laserschneiden

Die Software erstellt Vektordateien zur Steuerung von Schneidevorgängen. Beliebte CAD-Programme sind AutoCAD, SolidWorks und kostenlose Alternativen. Für die Entwürfe müssen Vektorformate und keine Rasterbilder verwendet werden. Die meisten Systeme akzeptieren DXF oder SVG-Dateien als Standard-Austauschformate.

Eine ordnungsgemäße Feilenvorbereitung berücksichtigt die beim Schneiden entfernte Schnittfugenbreite. Konstrukteure müssen diesen Abtrag kompensieren, wenn Teile Folgendes erfordern präzises Schneiden Dimensionen. Professionell Angebot an Laserschneiddiensten Gestaltungsrichtlinien, die sicherstellen, dass die Dateien die gewünschten Ergebnisse liefern.

Schritt 3 Vorbereiten der Maschine

Die Platzierung des Materials beeinflusst die Ergebnisse erheblich. Das Material muss flach auf dem Tisch aufliegen, um eine gleichmäßige Brennweite zu gewährleisten. Die Bediener sichern die Werkstücke, um eine Bewegung während Schneidprozess Operationen.

Die Auswahl der Einstellungen erfordert die Kenntnis der Materialeigenschaften. Leistungsabgabe, Schnittgeschwindigkeit und Hilfsgasdruck müssen auf Materialart und -stärke abgestimmt sein. Viele Maschinen speichern Parameterbibliotheken für gängige Materialien.

Schritt 4 Ausführen des Schnitts

Testschnitte auf Ausschussmaterial überprüfen die Einstellungen vor der Bearbeitung echter Teile. Musterteile zeigen Probleme mit dem Fokus, der Ausrichtung oder der Parameterauswahl auf. Durch aktive Überwachung während der Produktion werden Probleme erkannt, bevor es zu größeren Schäden kommt.

Materialien können sich bei falscher Einstellung oder fehlender Belüftung entzünden. Feuerlöschgeräte müssen in unmittelbarer Reichweite bleiben. Maschinen nie unbeaufsichtigt zu lassen, verhindert, dass kleine Probleme zu großen werden.

Vorteile der Laserschneiddienste

Präzision und glatte Kanten

Dienstleistungen im Laserschneiden erreichen eine außergewöhnliche Genauigkeit mit Toleranzen von bis zu ±0,1 mm auf Qualitätsgeräten. Der fokussierte Laserstrahl erzeugt schmale Schnittfugen, die enge Nesting-Muster ermöglichen. Scharfe Innenecken und komplexe Kurven entstehen sauber ohne Radiusbegrenzung.

Glatte Kanten erfordern oft keine zusätzliche Nachbearbeitung. Die Schneidprozess erzeugt saubere Oberflächen frei von Klette die Stanzvorgänge beeinträchtigen. Nach Angaben des National Institute of Standards and Technology gewährleisten Lasersysteme eine bessere Maßhaltigkeit über Produktionsläufe hinweg als mechanische Alternativen.

Geschwindigkeit und Reproduzierbarkeit

Automatisierte Systeme verarbeiten Teile schneller als manuelle Arbeitsgänge und sorgen gleichzeitig für perfekte Konsistenz. Das erste Teil entspricht dem tausendsten genau wie angegeben weil die Computersteuerung menschliche Schwankungen ausschließt. Komplexe Geometrien benötigen ähnlich viel Zeit wie einfache Formen, da die Programmierung die gesamte Komplexität digital verarbeitet.

Handhabung komplexer Designs

Laserschneider können schneiden komplizierte verschachtelte Muster und unmöglich enge Innenradien. Das Verfahren erzeugt Merkmale, die kleiner sind als jeder Bohrer oder Stempel. Die Komplexität des Designs verursacht keine zusätzlichen Kosten, da die Programmierung alles digital abwickelt.

Minimaler Abfall und umweltfreundlich

Schmale Schnittspaltbreiten reduzieren den Materialabfall erheblich. Nesting-Software ordnet Teile effizient auf Metallblech Bestand, um den Ertrag zu maximieren. Laserschneiden erzeugt keine gefährlichen Kühlmittel, Öle oder Chemikalien, die eine spezielle Entsorgung erfordern. Schrott bleibt sauber und ist recycelbar.

Kosten-Wirksamkeit

Laserschneiden bietet eine kostengünstige Fertigungslösung für Stückzahlen von einem bis zu Tausenden. Konstruktionsänderungen erfordern nur eine Änderung der Datei und keine neue Form Fabrikation. Sofort online Angebotssysteme bieten vollständige Preistransparenz. Unternehmen eine sofortige Online Angebot mit Angabe der Materialkosten und der Bearbeitungszeit innerhalb von Minuten.

Kein Werkzeugverschleiß

Physikalische Schneidwerkzeuge sind stumpf und müssen regelmäßig ausgetauscht werden, was zusätzliche Kosten und Ausfallzeiten verursacht. Laserstrahlen nutzen sich während der gesamten Lebensdauer der Anlage nicht ab. Die Wartung konzentriert sich auf die optische Reinigung und nicht auf den Verbrauch von Werkzeugen. Qualität der Teile bleibt während der gesamten Lebensdauer des Geräts konstant.

Die Wahl des richtigen Anbieters von Laserschneiddienstleistungen

Verwendete Lasertechnologie

Verschiedene Anbieter sind auf bestimmte Technologien spezialisiert. Glasfasersysteme zeichnen sich aus durch Metall-Laserschneiden Anwendungen. CO₂-Laser beherrschen eine breite Palette von Materialien einschließlich Kunststoff und Holz. Yicen Präzision betreibt fortschrittliche Faserlaser, die für die Metallproduktion optimiert sind und Folgendes liefern Hochwertige lasergeschnittene Teile die anspruchsvolle Anwendungen erfordern.

Eignung und Dicke des Materials

Die Serviceleistungen variieren je nach den Spezifikationen der Geräte. Einige Werkstätten bearbeiten nur Blechteile während andere verschiedene Kategorien bearbeiten. Die maximale Dicke hängt vom Laser ab hohe Leistungsabgabe und Technologietyp. Glasfasersysteme sind in der Regel geschnittenes Metall bis zu 25 mm, während CO₂-Laser Acryl bis zu 20 mm effektiv bearbeiten.

Genauigkeit und Toleranzen

Beim Standard-Laserschneiden werden je nach Qualität der Ausrüstung ±0,1 mm bis ±0,25 mm erreicht. Die Kenntnis der realistischen Möglichkeiten hilft den Konstrukteuren bei der Festlegung geeigneter Abmessungen. Die Maßgenauigkeit wirkt sich direkt auf die Passgenauigkeit der Baugruppe und die Funktion des Produkts aus.

Dateikompatibilität und Designunterstützung

Professionelle Dienste akzeptieren Standardformate wie DXF-, DWG- und PDF-Dateien mit Vektorinhalten. Der technische Support sollte den Kunden helfen, die Dateien korrekt vorzubereiten. Das Erkennen potenzieller Probleme vor Beginn der Produktion spart Zeit und Material.

Durchlaufzeit und Preisgestaltung

Die Produktionszeitpläne variieren je nach Ausrüstungskapazität. Eildienste liefern schnellere Ergebnisse zu einem höheren Preis. Die Standarddurchlaufzeit beträgt in der Regel zwischen drei Tagen und zwei Wochen. Sofortige Preisgestaltung Systeme ermöglichen einen schnellen Kostenvergleich. Viele Geschäfte bietet sofortige Kostenvoranschläge Bereitstellung von Preisen innerhalb von Minuten nach dem Hochladen der Datei.

Kundenrezensionen und Portfolio

Frühere Kundenerfahrungen bieten wertvolle Einblicke in die Servicequalität. Beispiele aus dem Portfolio zeigen die Fähigkeit, mit verschiedenen Materialien und Designkomplexen umzugehen. Unternehmen verwendet von Apple bewährte Zuverlässigkeit auf hohem Qualitätsniveau.

Sicherheit beim Laserschneiden

Belüftung und Rauchabsaugung

Durch eine angemessene Belüftung werden die bei der Verarbeitung entstehenden schädlichen Dämpfe entfernt. Die meisten Laserschneiden von Materialien Rauch erzeugen, der potenziell giftige Verbindungen enthält. Industrielle Abgassysteme sorgen für einen Unterdruck, der die Dämpfe vom Bediener wegzieht.

Die Occupational Safety and Health Administration (Behörde für Arbeitssicherheit und Gesundheitsschutz) gibt spezifische Richtlinien für die Belüftung von Laserarbeitsplätzen vor. Geeignete Systeme schützen die Gesundheit des Bedieners und gewährleisten gleichzeitig die Sicht beim Schneiden.

Schutzausrüstung und Schutzbrillen

Hochleistungslaser erzeugen intensives Licht, das die Augen dauerhaft schädigt. Schutzbrillen, die für bestimmte Wellenlängen ausgelegt sind, blockieren die schädliche Strahlung. Auch wenn Sie eine Schutzbrille tragen, sollten Sie niemals direkt in den Laserstrahl blicken.

Hitzebeständige Handschuhe schützen die Hände vor heißen Materialien. Feuerfeste Kleidung verringert das Verbrennungsrisiko beim Umgang mit Materialien.

Maschinenwartung und Brandverhütung

Regelmäßige Reinigung beseitigt brennbare Rückstände, die sich in den Schneidbereichen ansammeln. Die Inspektion von Gasleitungen, elektrischen Anschlüssen und Kühlsystemen beugt Geräteausfällen vor. Feuerlöscher, die für Elektro- und Metallbrände ausgelegt sind, müssen sofort zugänglich sein.

Schlussfolgerung

Dienstleistungen im Laserschneiden liefern branchenübergreifend Präzisionsfertigungslösungen mit einer Genauigkeit, die mit herkömmlichen Methoden nicht erreicht werden kann. Die Technologie verarbeitet Materialien von dünnen Folien bis zu dicken Platten auf wirtschaftliche Weise. Das Verständnis von Anlagentypen, Materialkompatibilität und Konstruktionsanforderungen führt zu erfolgreichen Ergebnissen. Sicherheitspraktiken schützen die Bediener, während die richtige Technik für Qualitätsergebnisse sorgt, die den modernen Fertigungsstandards entsprechen.

FAQs

Was ist der Unterschied zwischen Schneiden, Gravieren und Markieren?

Ist Laserschneiden teuer?

Welche Dicke kann ein Laserschneider verarbeiten?

Kann das Laserschneiden für alle Arten von Metall verwendet werden?

Welche Sicherheitsvorkehrungen sind beim Laserschneiden erforderlich?

Zitate

- Behörde für Sicherheit und Gesundheit am Arbeitsplatz. "Laser-Sicherheitsrichtlinien". OSHA.gov. https://www.osha.gov/

- Nationales Institut für Normen und Technologie. "Precision Manufacturing Standards". NIST.gov. https://www.nist.gov/

- "Laserschneidtechnik". Wikipedia. https://en.wikipedia.org/wiki/Laser_cutting

- U.S. Energieministerium. "Fortschrittliche Fertigung". Energy.gov. https://www.energy.gov/

- Yicen Präzision. "CNC-Laserschneiden Dienstleistungen". https://yicenprecision.com/