Einführung in CNC-Vorrichtungen

Was sind CNC-Bearbeitungsvorrichtungen?

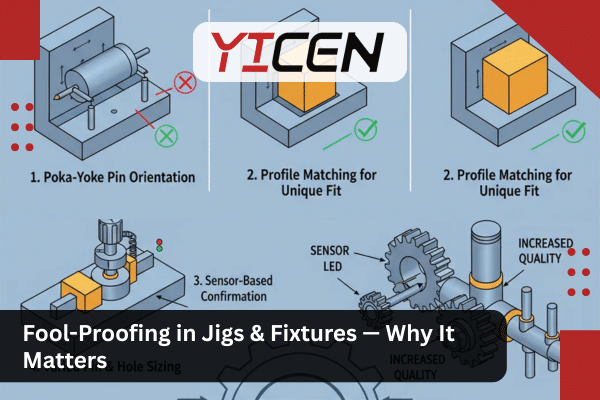

CNC-Bearbeitungsvorrichtungen sind maßgeschneiderte Werkzeuge, die das Schneidwerkzeug an die richtige Stelle des Werkstücks führen. Sie bieten eine zuverlässige Möglichkeit zur Positionierung des Werkstücks während der Bearbeitungsvorgänge. Während die Hauptfunktion einer Vorrichtung darin besteht, die präzise Bewegung des Werkzeugs zu gewährleisten, kann sie auch Merkmale wie Buchsen zur Führung des Werkzeugs für die genaue Platzierung von Bohrungen oder Profilschnitten enthalten. Vorrichtungen sind von entscheidender Bedeutung für die Aufrechterhaltung der Wiederholbarkeit und Genauigkeit, vor allem bei großen Produktionsserien.

Was sind CNC-Bearbeitungsvorrichtungen?

CNC-Bearbeitungsvorrichtungen hingegen halten das Werkstück während der Bearbeitung sicher in Position. Im Gegensatz zu Vorrichtungen führen Spannvorrichtungen nicht das Schneidwerkzeug, sondern stabilisieren das Werkstück und gewährleisten seine Ausrichtung mit den Schneidwerkzeugen der Maschine. Vorrichtungen bieten eine einheitliche Referenz für jedes Teil, was für die Herstellung von Teilen mit minimalen Abweichungen unerlässlich ist.

Warum das Spannen von Werkstücken in der CNC-Fertigung von entscheidender Bedeutung ist

In der CNC-Fertigung ist eine präzise Werkstückspannung der Schlüssel zur Herstellung hochwertiger, wiederholbarer Teile. Ohne effektive Lehren und Vorrichtungen, Teile können sich während der Bearbeitung verschieben, was zu Fehlern, Fehlausrichtungen und Ausschuss führen kann. Spannvorrichtungen tragen dazu bei, diese Risiken zu mindern, indem sie das Werkstück an seinem Platz halten, es genau mit dem Schneidwerkzeug ausrichten und Bewegungen während des Vorgangs verhindern. Dieses Maß an Präzision ist besonders wichtig, wenn enge Toleranzen oder komplexe Geometrien erreicht werden sollen.

Unterschiede zwischen manuellen, halbautomatischen und CNC-gesteuerten Vorrichtungen

Es gibt drei Arten von Spannvorrichtungen: manuelle, halbautomatische und CNC-gesteuerte. Manuelle Vorrichtungen werden mit manuellen Maschinen verwendet und erfordern, dass der Bediener das Werkstück manuell positioniert und Einstellungen vornimmt. Halbautomatische Vorrichtungen unterstützen den Bediener durch einen gewissen Grad an Automatisierung, z. B. durch pneumatisches oder hydraulisches Spannen. CNC-gesteuerte Vorrichtungen sind vollständig in CNC-Maschinen integriert und positionieren und spannen das Werkstück automatisch, um den Bearbeitungsprozess zu optimieren.

Warum CNC spezialisierte Vorrichtungen erfordert

Hochgeschwindigkeitsschneiden Kräfte & Vibrationen

Bei der CNC-Bearbeitung kommt es zu Hochgeschwindigkeitsbearbeitungen, die erhebliche Kräfte und Vibrationen erzeugen. Spezielle Vorrichtungen sind so konzipiert, dass sie diese Kräfte absorbieren und ihnen widerstehen, damit das Werkstück während der Bearbeitung stabil bleibt. Diese Stabilität ist entscheidend, um die Qualität der Teile zu erhalten und Verformungen oder Ungenauigkeiten aufgrund von Vibrationen zu vermeiden.

Mehrachsige Bewegungsbeschränkungen (3, 4, 5-Achsen)

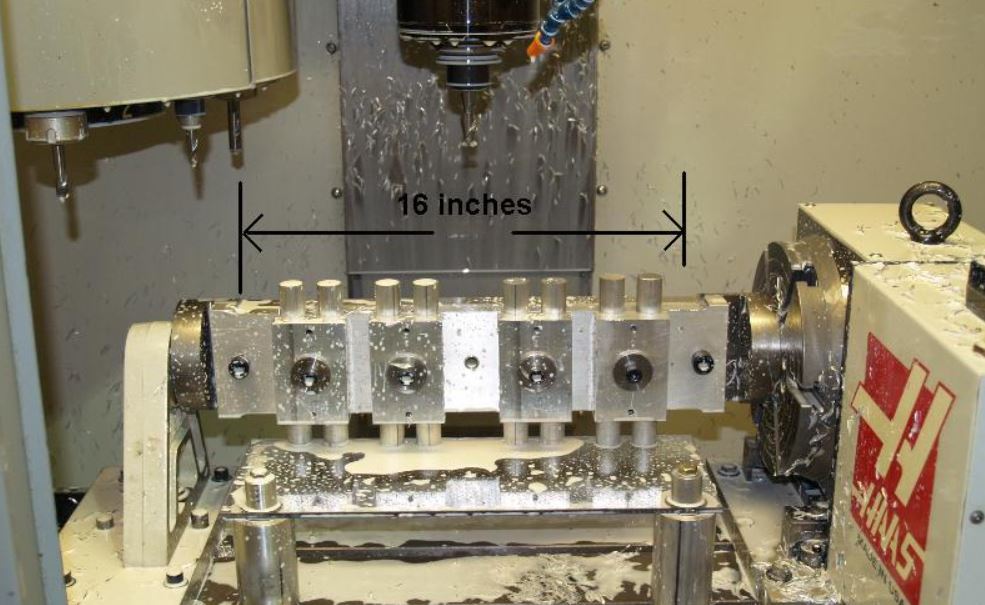

Moderne CNC-Maschinen sind oft mehrachsig, d. h. sie können 3, 4 oder 5 Achsen bewegen. Spannvorrichtungen für mehrachsige Maschinen müssen so konstruiert sein, dass sie diese komplexen Bewegungen aufnehmen können. Die Vorrichtung muss das Werkstück sicher halten und gleichzeitig die freie Bewegung des Schneidwerkzeugs über mehrere Achsen ermöglichen. Spezielle Spannvorrichtungen sind unerlässlich, um sicherzustellen, dass das Werkstück für jeden Bearbeitungsvorgang korrekt ausgerichtet ist, unabhängig davon, ob es sich um eine einfache 3-Achsen- oder eine komplexe 5-Achsen-Bearbeitung handelt.

Erzielung von Wiederholbarkeit und ±0,001″-Toleranzen

Die CNC-Bearbeitung erfordert Wiederholgenauigkeit mit extrem engen Toleranzen, die oft im Bereich von ±0,001″ oder besser liegen. Dieses Präzisionsniveau wird durch den Einsatz maßgeschneiderter Vorrichtungen erreicht, die einen festen Bezugspunkt für jedes Teil bieten. Ohne präzise Spannvorrichtungen wäre es unmöglich, ein solch hohes Maß an Konsistenz über mehrere Teile oder Produktionsläufe hinweg zu erreichen.

Werkstückverformung, Werkzeugdurchbiegung und thermische Effekte

Während der Bearbeitung können Zerspanungskräfte und thermische Ausdehnung zu Verformungen des Werkstücks oder zur Durchbiegung des Werkzeugs führen, was die Qualität der Teile beeinträchtigt. Vorrichtungen sind so konzipiert, dass sie diese Auswirkungen minimieren, indem sie das Werkstück sicher in Position halten und die Werkzeugdurchbiegung ausgleichen. Darüber hinaus können Vorrichtungen so konstruiert sein, dass sie thermische Effekte ausgleichen, indem sie Materialien enthalten, die Wärme absorbieren, oder indem sie Kühlsysteme vorsehen, die die thermische Ausdehnung abmildern.

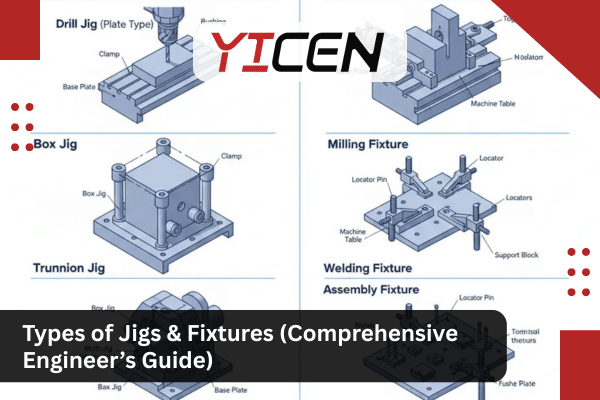

Arten von CNC-Vorrichtungen und -Vorrichtungen

- CNC-Vorrichtungen

- Bohrlehren für CNC-Bohrzyklen: Diese Vorrichtungen dienen der Führung des Bohrers und gewährleisten, dass die Löcher an der richtigen Stelle und im richtigen Winkel gebohrt werden. Sie sind unentbehrlich für hochvolumige Bohrarbeiten.

- Positioniervorrichtungen für die Roboter-/CNC-Ausrichtung: Diese Vorrichtungen helfen bei der genauen Ausrichtung von Werkstücken für Roboterarme oder CNC-Maschinen und gewährleisten, dass die Teile für die Bearbeitung in die richtige Position gebracht werden.

- Modulare Vorrichtungen für schnelles Einrichten: Modulare Vorrichtungen bestehen aus austauschbaren Komponenten, die eine schnelle Neukonfiguration ermöglichen. Diese Vorrichtungen sind besonders nützlich in Umgebungen mit häufigem Teilewechsel.

- Bohrschablonen - Typen, Anwendungen und Konstruktionsleitfaden: Ein spezieller Typ von Vorrichtungen, der auf Bohrarbeiten, und bietet eine präzise Platzierung und Ausrichtung von Bohrungen für verschiedene CNC-Anwendungen.

- Bohrlehren für CNC-Bohrzyklen: Diese Vorrichtungen dienen der Führung des Bohrers und gewährleisten, dass die Löcher an der richtigen Stelle und im richtigen Winkel gebohrt werden. Sie sind unentbehrlich für hochvolumige Bohrarbeiten.

CNC-Vorrichtungen

Fräsvorrichtungen

- Grundplatten: Bieten eine stabile Grundlage für die Sicherung von Werkstücken bei Fräsarbeiten.

- Modulare Vorrichtungen: Sie ermöglichen eine schnelle Neukonfiguration und Anpassung und sind daher ideal für Werkstätten mit unterschiedlichen Teilegrößen und Bearbeitungsvorgängen.

- T-Nut-Befestigungen: Sie verfügen über Schlitze, in die Klemmen und andere Komponenten eingesetzt werden können, um das Werkstück sicher zu halten.

- Schraubstockbefestigungen: Sichern Sie Teile mit einem Standard-CNC-Schraubstock, der häufig für kleinere oder einfachere Teile verwendet wird.

Drehbare Vorrichtungen

- Weiche Kiefer: Speziell geformte Backen, die Werkstücke greifen, ohne sie zu beschädigen, und häufig für Dreharbeiten verwendet werden.

- Mandrels: Vorrichtungen, die ein Werkstück während der Drehung sicher halten, besonders nützlich für zylindrische Teile.

- Spannzangenbefestigungen: Halten Sie Teile mit einer Spannzange, die einen sicheren Halt bei Dreharbeiten bietet.

5-Achsen- und Multi-Achsen-Vorrichtungen

- Zapfenbefestigungen: Ermöglicht das Drehen und Bearbeiten von Teilen in mehreren Achsen, ideal für die 5-Achsen-CNC-Bearbeitung.

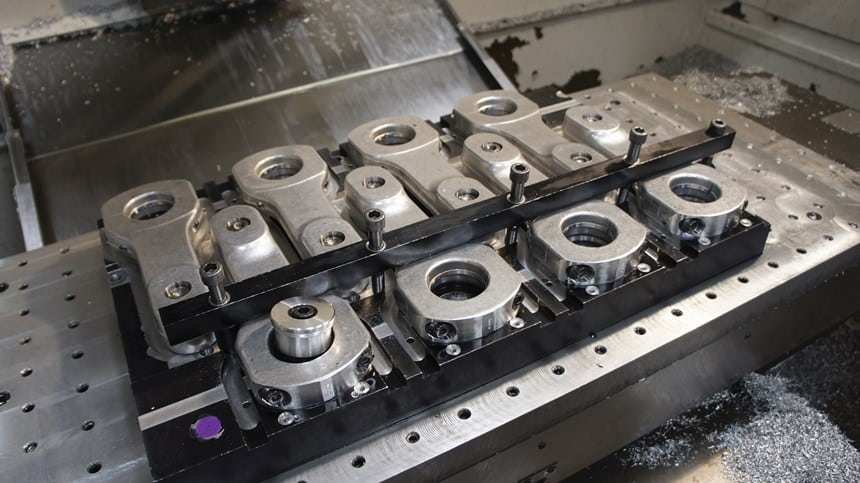

- Tombstone-Befestigungen: Halten Sie mehrere Werkstücke gleichzeitig, um die Effizienz bei der Mehrseitenbearbeitung zu verbessern.

- Selbstzentrierende Schraubstöcke: Diese Schraubstöcke zentrieren das Werkstück automatisch und sind daher ideal für hochpräzise 5-Achsen-Bearbeitungen.

- Null-Punkt-Befestigungen: Ermöglicht schnelle Einrichtungsänderungen und präzise Positionierung für hochpräzise CNC-Maschinen.

Vakuumvorrichtungen (für dünne Teile)

Vakuumspannvorrichtungen nutzen die Saugkraft, um dünne, flache Teile während der Bearbeitung in Position zu halten. Sie sind ideal für empfindliche oder flexible Materialien, die durch herkömmliche Spannmethoden beschädigt werden könnten.

Magnetische Halterungen (für ferromagnetische Teile)

Magnetische Spannvorrichtungen halten ferromagnetische Werkstücke mit Hilfe eines Magnetfelds und bieten kurze Rüstzeiten und sicheren Halt ohne mechanisches Spannen.

Automatisierungsfähige Vorrichtungen (Robotische CNC-Zellen)

Für CNC-Roboterzellen konzipierte Vorrichtungen ermöglichen das automatische Be- und Entladen von Teilen. Diese Vorrichtungen sind in der Regel modular und können an unterschiedliche Teilegrößen angepasst werden.

Komponenten von CNC-Bearbeitungsvorrichtungen

Befestigungssockel (Platte / Teilplatte)

Die Grundplatte bildet eine starre Basis für die Vorrichtung. Sie muss flach und stabil sein, um eine genaue Platzierung und Bearbeitung der Teile zu gewährleisten.

Positionsgeber (3-2-1-Prinzip für CNC)

Positionierhilfen werden verwendet, um das Werkstück in der Vorrichtung zu positionieren und sicherzustellen, dass es auf das Schneidwerkzeug ausgerichtet ist. Die 3-2-1-Prinzip wird häufig verwendet, wobei drei Positionsgeber das Werkstück im Raum fixieren und eine genaue Positionierung gewährleisten.

Spannvorrichtungen (manuell / hydraulisch / pneumatisch)

Spannvorrichtungen halten das Werkstück während der Bearbeitung sicher fest. Sie können sein Handbuch (z. B. Knebelklemmen), hydraulisch, oder pneumatisch, die je nach Anwendung unterschiedliche Vorteile bieten.

Einen tieferen Einblick in die Funktionsweise dieser Geräte mit Vorrichtungen finden Sie in unserem Spann- und Fixiervorrichtungen in Vorrichtungen - Vollständiger Leitfaden.

Dieser Leitfaden soll Ihnen helfen, zu verstehen, wie Spann- und Fixiereinrichtungen die Präzision und Effizienz der CNC-Bearbeitung zu verbessern.

Stützen & Ruhepads

Stützelemente helfen, das Werkstück ohne Verformung zu fixieren. Auflagepuffer verhindern die Verformung von dünnen oder empfindlichen Teilen, indem sie die Spannkräfte gleichmäßig verteilen.

Buchsen und Führungselemente (für Jigs)

Buchsen führen das Schneidwerkzeug entlang einer vordefinierten Bahn und sorgen dafür, dass Bearbeitungen wie Bohren oder Fräsen präzise ausgeführt werden.

Ausrichttasten & Nullpunktmodule

Ausrichtungsschlüssel gewährleisten die korrekte Positionierung der Vorrichtung im Verhältnis zur Werkzeugmaschine. Nullpunktmodule bieten eine präzise Referenz für die Positionierung der Vorrichtung und verbessern die Wiederholgenauigkeit.

Vorrichtungssäulen / Tombstones für horizontale CNCs

Vorrichtungssäulen und Grabsteine werden in horizontalen CNC-Maschinen zur Aufnahme mehrerer Teile, was eine gleichzeitige Bearbeitung und höhere Produktivität ermöglicht.

Kundenspezifische CNC-Bearbeitungsvorrichtungen - Wann und warum Sie sie brauchen

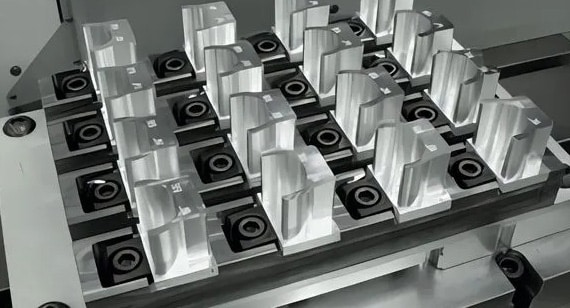

High-Mix, Low-Volume-Produktion

Maßgefertigte Vorrichtungen sind ideal für Produktionsläufe mit hohen Stückzahlen und geringen Stückzahlen, bei denen ein schneller Wechsel der Vorrichtungen erforderlich ist, um eine große Vielfalt von Teilen zu bearbeiten.

Komplexe Formen, die keine Schraubstöcke halten können

Wenn Teile unregelmäßige Geometrien oder komplexe Formen haben, bieten Standardschraubstöcke und -klemmen möglicherweise keinen ausreichenden Halt. Maßgeschneiderte Spannvorrichtungen sind so konzipiert, dass sie perfekt auf das Teil passen und eine sichere Platzierung während der Bearbeitung gewährleisten.

Dünnwandige oder empfindliche Komponenten

Für dünnwandige oder empfindliche Bauteile können kundenspezifische Vorrichtungen entwickelt werden, die nur einen minimalen Druck ausüben, um Beschädigungen zu vermeiden und das Teil dennoch sicher zu halten.

Multi-Operations-Bearbeitung (3-Seiten, 4-Seiten, 6-Seiten)

Kundenspezifische Vorrichtungen ermöglichen die Bearbeitung in mehreren Arbeitsgängen, indem sie Teile für mehrere Bearbeitungsvorgänge sichern. Diese Vorrichtungen können das Werkstück in verschiedenen Winkeln in Position halten und gewährleisten Konsistenz und Präzision auf allen Seiten.

Anforderungen für Robotik und Automatisierung

Kundenspezifische Vorrichtungen sind in automatisierten und robotergesteuerten CNC-Zellen unverzichtbar, wo Teile ohne Eingreifen des Bedieners geladen und entladen werden müssen. Diese Vorrichtungen sind für schnelle, wiederholbare Vorgänge in automatisierten Systemen ausgelegt.

Entwurf von effektiven Vorrichtungen für die CNC-BearbeitungSchritt 1 - Definieren von Bearbeitungsvorgängen und Werkzeugwegen

Der erste Schritt bei der Konstruktion von Vorrichtungen besteht darin, die Bearbeitungsvorgänge und Werkzeugwege zu definieren. Die Kenntnis der erforderlichen Bearbeitungen ermöglicht eine präzise Vorrichtungskonstruktion und optimale Spannstrategien.

Bestimmen Sie die Kräfte (Schneiden, Scheren, Klemmen)

Als Nächstes müssen die Ingenieure die Kräfte berechnen, die während der Bearbeitung auftreten werden. Dazu gehören Schnittkräfte, Scherkräfte und Spannkräfte. Die Vorrichtung muss so ausgelegt sein, dass sie diesen Kräften standhält, ohne Verformungen oder Ausrichtungsfehler zu verursachen.

Anwendung des 3-2-1-Ortungsprinzips

Mithilfe des 3-2-1-Prinzips bestimmen die Ingenieure die optimale Anzahl und Platzierung der Positionsgeber, um das Werkstück zu fixieren. Dieses Prinzip gewährleistet, dass das Werkstück während der Bearbeitung genau positioniert und stabil ist.

Wählen Sie eine Einspannstrategie

Die Wahl der richtigen Spannstrategie ist entscheidend. Zu den Optionen gehören Kniehebelspanner, selbsteinstellende Spanner, Hydraulikspanner und Schnellwechselspanner. Die Wahl hängt von Faktoren wie der Teilegeometrie, der erforderlichen Spannkraft und den Automatisierungsanforderungen ab.

Sicherstellung von Spänefreiheit und Kühlmittelfluss

Eine wirksame Spanabfuhr und ein effektiver Kühlmittelfluss sind für die Erhaltung der Teilequalität und die Vermeidung von Überhitzung unerlässlich. Die Vorrichtungen sollten mit Kanälen oder Öffnungen versehen sein, um eine effiziente Spanabfuhr und Kühlmittelverteilung zu ermöglichen.

Optimierung der Zykluszeit

Bei der Konstruktion der Vorrichtungen sollte der Schwerpunkt auf der Minimierung der Zykluszeit liegen, indem ein schnelles Be- und Entladen der Teile, ein effizientes Spannen und ein einfacher Zugang zu den Teilen gewährleistet wird.

Validierung mit Digitalem Zwilling / CAD-Simulation

Vor der Herstellung der Vorrichtung können die Ingenieure den Entwurf mit Hilfe von CAD-Simulationen oder der digitalen Zwillingstechnologie validieren. Dieser Schritt stellt sicher, dass die Vorrichtung die erwartete Leistung erbringt und alle Anforderungen an Genauigkeit und Stabilität erfüllt.

Verwendete Materialien für CNC-Vorrichtungen

Aluminium (leicht und schnell bearbeitbar)

Aluminium wird häufig für Vorrichtungen verwendet, die leichte Materialien und schnelle Bearbeitungszeiten erfordern. Es ist besonders nützlich für die Herstellung von Prototypen oder Kleinserien.

Stahl / Werkzeugstahl (schwere CNC-Belastungen)

Stahl, einschließlich Werkzeugstahl, wird für hochbelastete CNC-Anwendungen verwendet. Werkzeugstahl ist langlebig, verschleißfest und ideal für Spannvorrichtungen, die hohen Bearbeitungskräften standhalten müssen.

Gusseisen (Schwingungsdämpfung)

Gusseisen eignet sich hervorragend zur Dämpfung von Vibrationen während der Bearbeitung und ist daher ideal für Vorrichtungen, die Schnittkräfte aufnehmen müssen, ohne sie auf das Werkstück zu übertragen.

Gehärtete Stahleinsätze

Gehärtete Stahleinsätze werden häufig in stark beanspruchten Bereichen von Vorrichtungen verwendet und bieten eine haltbare Oberfläche, die Beschädigungen durch Schneidwerkzeuge widersteht.

Polymer-/Verbundstoffvorrichtungen (3D-gedrucktes, kohlenstoffgefülltes Nylon)

Polymer- und Verbundwerkstoffe, einschließlich 3D-gedruckter Komponenten, werden für kundenspezifische Vorrichtungen und Lehren verwendet. Diese Werkstoffe bieten Flexibilität und Kosteneffizienz, insbesondere bei kleinen Stückzahlen oder komplexen Teilen.

CNC-Spanntechniken (Fortgeschrittene)

Nullpunktspannsystem (Schnellwechsel)

Nullpunktspannsysteme ermöglichen einen schnellen Wechsel der Spannvorrichtungen. Diese Systeme verwenden präzise Bezugspunkte für eine schnelle Ausrichtung, wodurch Stillstandszeiten reduziert und die Maschineneffizienz verbessert werden.

Modulare Vorrichtungssysteme

Modulare Vorrichtungssysteme bieten Flexibilität, da sie eine schnelle Neukonfiguration der Vorrichtungskomponenten zur Anpassung an unterschiedliche Teilegrößen und -formen ermöglichen.

Ball-Schloss-Systeme

Kugelverschlusssysteme verwenden Verriegelungsstifte, um Vorrichtungsbauteile schnell und präzise zu sichern. Diese Systeme sind ideal für die Großserienproduktion, wo häufige Wechsel der Vorrichtungen erforderlich sind.

Selbstzentrierende Schraubstöcke für 5-Achsen

Selbstzentrierende Schraubstöcke zentrieren die Teile automatisch, was die Rüstzeit reduziert und eine präzise Ausrichtung für die 5-Achsen-CNC-Bearbeitung gewährleistet.

Spanntechnik für die Mikro-Bearbeitung

Für die Mikrobearbeitung werden spezielle Spannvorrichtungen benötigt, um kleine Teile sicher zu halten, ohne sie zu beschädigen. Für diese Vorrichtungen werden häufig Vakuum- oder Magnetspannverfahren verwendet.

Automatisierung Paletten & Roboterbefestigung

Automatisierte Werkstückträgersysteme, einschließlich Paletten und Robotervorrichtungen, rationalisieren die Produktion, indem sie das vollautomatische Be- und Entladen von Teilen ermöglichen und so die Effizienz in CNC-Zellen steigern.

Beispiele für Vorrichtungen für die CNC-Bearbeitung

3-Achsen-Fräsvorrichtung für Aluminiumbügel

Eine 3-Achsen-Fräsvorrichtung fixiert einen Aluminiumbügel für die Bearbeitung in allen drei Achsen. Diese Halterung sorgt für eine präzise Positionierung und Stabilität während des Fräsvorgangs.

5-Achsen-Halterung für Luft- und Raumfahrtlaufrad

Eine 5-Achsen-Spannvorrichtung wird verwendet, um ein Laufrad für die Luft- und Raumfahrt zu halten und sicherzustellen, dass es während der mehrachsigen Bearbeitung stabil bleibt. Die Vorrichtung ermöglicht die Bearbeitung komplexer Geometrien mit hoher Präzision.

Vakuumhalterung für dünne Bleche

Eine Vakuumspannvorrichtung wird verwendet, um dünne Metallplatten während der Bearbeitung sicher zu fixieren, um Verformungen zu vermeiden und gleichzeitig präzise Schnitte zu gewährleisten.

Dornvorrichtung zum Drehen von Rohrteilen

Eine Dornbefestigung hält zylindrische Teile während Drehen Sie bietet einen sicheren Halt und ermöglicht gleichzeitig präzise Schnitte entlang des Rohrs.

Weiche Backenhalterung für komplizierte Konturen

Eine kundenspezifische weiche Backenvorrichtung ist für die Aufnahme von Teilen mit komplexen Konturen ausgelegt und gewährleistet, dass empfindliche Teile sicher gehalten werden, ohne ihre Oberfläche zu beschädigen.

CNC-Vorrichtungsoptimierung für mehr Produktivität

Reduzieren Sie die Einrichtungszeit mit modularen Designs

Das modulare Design ermöglicht eine schnelle Neukonfiguration der Vorrichtungen und verkürzt die Rüstzeit zwischen den Produktionsläufen. Dies ist besonders wertvoll in Produktionsumgebungen mit hohem Mix und geringen Stückzahlen.

Verbesserter Werkzeugzugang für die Mehrseitenbearbeitung

Die für die Mehrseitenbearbeitung konzipierten Vorrichtungen ermöglichen einen einfachen Zugang zu allen Bereichen des Werkstücks, was die Effizienz erhöht und die Zykluszeit verkürzt.

Reduzierung von Vibrationen und Klappern

Spannvorrichtungen, die Vibrationen absorbieren und Rattergeräusche verhindern, tragen dazu bei, die Lebensdauer der Werkzeuge und die Qualität der Teile zu erhalten, insbesondere bei Hochgeschwindigkeitsbearbeitungen.

Zykluszeitreduzierung durch intelligentes Spannen

Intelligente Spannsysteme sorgen für optimale Spannkraft und Positionierung und verkürzen die Zykluszeit durch schnelleres Laden, Spannen und Entladen der Teile.

Automatisierungsfreundliches Design (Roboterbeladung)

Vorrichtungen für das robotergestützte Be- und Entladen verbessern die Effizienz in automatisierten CNC-Zellen, verringern den Bedarf an manuellen Eingriffen und erhöhen den Durchsatz.

Häufige Probleme mit CNC-Vorrichtungen (und deren Lösungen)

Abrutschen des Werkstücks

Um ein Verrutschen des Werkstücks zu verhindern, sollten Sie eine höhere Spannkraft verwenden oder zusätzliche Fixierungen zur Stabilisierung des Werkstücks einbauen.

Durchbiegung der Halterung

Die Durchbiegung der Vorrichtung kann durch die Verwendung stärkerer Materialien oder das Hinzufügen von Verstärkungen an schwachen Stellen minimiert werden.

Schlechte Reproduzierbarkeit

Achten Sie darauf, dass Positionierer und Spannvorrichtungen korrekt positioniert und regelmäßig gewartet werden, um Wiederholfehler zu vermeiden.

Einspannmarkierungen am Werkstück

Um Spannmarken zu vermeiden, verwenden Sie weiche Spannbacken oder Schutzpolster, um die Spannkraft gleichmäßig auf das Werkstück zu verteilen.

Probleme mit der thermischen Ausdehnung

Die thermische Ausdehnung kann durch die Verwendung von Materialien, die Wärme absorbieren, oder durch die Konstruktion von Vorrichtungen mit Wärmeausgleichsfunktionen ausgeglichen werden.

Späneansammlungs-Blockiervorrichtungen

Achten Sie darauf, dass die Halterungen so konstruiert sind, dass ein ausreichender Späneabstand vorhanden ist, um zu verhindern, dass Fremdkörper die Ortungsgeräte beeinträchtigen.

Wartung und Inspektion von CNC-Vorrichtungen

Reinigung von Locatoren und Klemmen

Die regelmäßige Reinigung von Fixierern und Klemmen stellt sicher, dass sie frei von Verunreinigungen bleiben, die die Genauigkeit und Leistung beeinträchtigen könnten.

Kontrolle der Abnutzung von Kontaktflächen

Überprüfen Sie die Kontaktflächen auf Verschleiß und ersetzen Sie verschlissene Komponenten, um die Präzision zu erhalten.

Ersetzen von Buchsen und Führungen

Buchsen und Führungen sollten regelmäßig überprüft und ausgetauscht werden, um Verschleiß vorzubeugen und eine einwandfreie Werkzeugführung zu gewährleisten.

Schmierungspunkte

Stellen Sie sicher, dass alle beweglichen Teile der Vorrichtung, einschließlich der Klemmen und Führungen, ordnungsgemäß geschmiert sind, um Reibung und Verschleiß zu verringern.

Kalibrierung von Nullpunktsystemen

Die regelmäßige Kalibrierung von Nullpunktsystemen stellt sicher, dass die Vorrichtung genau auf die Werkzeugmaschine ausgerichtet bleibt, um konsistente Ergebnisse zu erzielen.

CNC-Vorrichtungen vs. Spannvorrichtungen - Wann wird was verwendet?

CNC-Bearbeitungsszenarien, in denen Spannvorrichtungen noch nützlich sind

Vorrichtungen sind nach wie vor nützlich für Arbeitsgänge wie das Bohren, bei denen eine Werkzeugführung für die präzise Platzierung der Bohrung erforderlich ist. Sie sind auch wertvoll für Produktionsläufe mit hohen Stückzahlen und geringen Volumina.

Warum Spannvorrichtungen beim CNC-Fräsen und -Drehen dominieren

Spielpläne dominieren in CNC-Fräsen und Drehen, da sie einen stabilen, sicheren Halt am Werkstück bieten und die Genauigkeit bei komplexen Zerspanungsvorgängen gewährleisten.

Hybride Jig-Fixture-Systeme

Hybride Systeme vereinen die Vorteile von Vorrichtungen und Spannzeugen, indem sie eine Werkzeugführung bieten und gleichzeitig das Werkstück sicher halten. Diese Systeme sind ideal für mehrstufige Bearbeitungsprozesse.

Schlussfolgerung

CNC-Vorrichtungen sind unerlässlich für Präzision, Wiederholbarkeit und Effizienz bei der CNC-Bearbeitung. Sie sichern die Teile, führen die Werkzeuge und reduzieren die Fehlerquote, so dass qualitativ hochwertige Ergebnisse bei minimalem Zeitaufwand für das Einrichten und bei minimalem Geschick des Bedieners erzielt werden.

Rolle in der modernen schlanken Fertigung und Automatisierung

Vorrichtungen spielen eine entscheidende Rolle in der schlanken Fertigung, da sie den Ausschuss reduzieren, die Effizienz verbessern und die automatisierte Produktion unterstützen. Ihre Anpassungsfähigkeit und Präzision machen sie in modernen CNC-Bearbeitungsumgebungen unverzichtbar.

FAQs

Wie lange ist die Lebensdauer einer CNC-Vorrichtung?

Die Lebensdauer einer CNC-Vorrichtung hängt von Faktoren wie Material, Nutzung und Wartung ab. Gut gewartete Vorrichtungen können viele Jahre lang halten, aber bei hohen Produktionszahlen müssen bestimmte Komponenten möglicherweise häufiger ausgetauscht werden.

Sind CNC-Vorrichtungen universell oder individuell?

CNC-Aufspannvorrichtungen werden oft speziell für bestimmte Werkstücke entwickelt. Universalvorrichtungen sind für Standardteile erhältlich, bieten aber möglicherweise nicht den gleichen Grad an Präzision wie kundenspezifische Vorrichtungen.

Wie lange ist die Lebensdauer einer CNC-Vorrichtung?

Die Lebensdauer einer CNC-Vorrichtung hängt von Faktoren wie Material, Nutzung und Wartung ab. Gut gewartete Vorrichtungen können viele Jahre lang halten, aber bei hohen Produktionszahlen müssen bestimmte Komponenten möglicherweise häufiger ausgetauscht werden.

Wie kann man unregelmäßige Formen sichern?

Unregelmäßige Formen werden in der Regel mit speziellen Vorrichtungen befestigt, die der Geometrie des Teils angepasst sind. Diese Vorrichtungen enthalten oft spezielle Klemm- oder Stützelemente, um das Teil sicher zu halten.

Wann ist Vakuumspannen empfehlenswert?

Die Vakuum-Werkzeugspannung wird für dünne, flexible oder empfindliche Teile empfohlen, die mit herkömmlichen Spannvorrichtungen nicht sicher gehalten werden können. Sie ist besonders nützlich für flache Teile und Materialien, die durch mechanisches Spannen beschädigt werden könnten.