Einführung

Haben Sie sich jemals gefragt, wie alltägliche Gegenstände wie Autoachsen oder medizinisch Werkzeuge ihre perfekte zylindrische Form erhalten? Die Antwort liegt oft in CNC-Drehen, ein leistungsfähiges Bearbeitungsverfahren, das Metall und andere Materialien mit unglaublicher Genauigkeit. In diesem Leitfaden erfahren Sie, was CNC-Drehen ist, wie es funktioniert und warum es die beste Methode für die Herstellung hochwertiger Teile ist. Wir behandeln alles von den Grundlagen bis hin zu praktischen Anwendungen und zeigen Ihnen, warum die Wahl eines zuverlässigen CNC-Drehservice kann den entscheidenden Unterschied ausmachen. Egal, ob Sie in der Fertigung tätig oder einfach nur neugierig sind, das Verständnis des CNC-Drehens zeigt Ihnen, wie moderne Technik echte Probleme effizient löst. Am Ende werden Sie wissen, ob ein CNC-Drehservice Ihren Bedürfnissen entspricht und wie Sie häufige Fallstricke vermeiden können.

CNC-Drehen verstehen

CNC-Drehen ist ein Schlüsselprozess in der modernen Fertigung. Es hilft bei der Herstellung von Teilen, die perfekt in Maschinen und Geräte passen, die Sie täglich benutzen.

Definition und Grundlagen

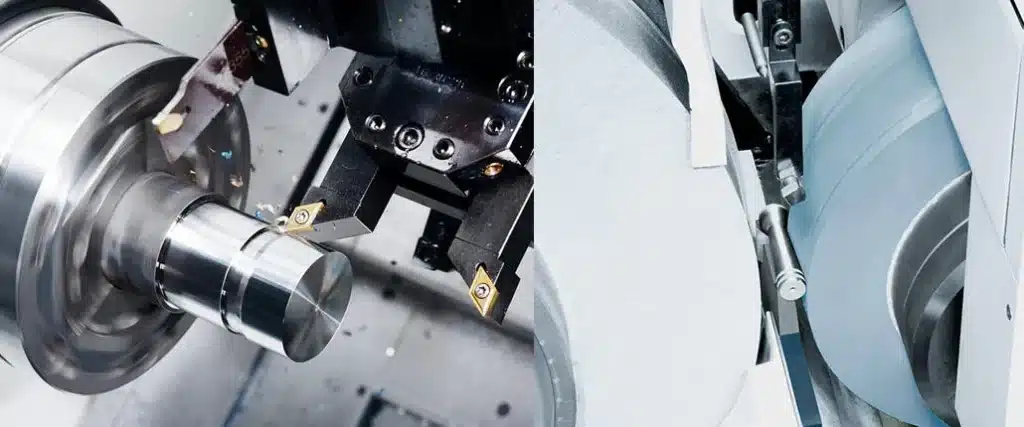

CNC-Drehen eine computergesteuerte Drehmaschine zur Formgebung Materialien. Die Maschine dreht das Werkstück, während ein Schneidwerkzeug Material abträgt, um Zylinder, Kegel oder Gewinde zu formen. Diese Methode gewährleistet, dass die Teile präzise und konsistent sind. Ein CNC-Drehservice kann zum Beispiel schnell und präzise Wellen für Motoren herstellen.

Der Unterschied zum manuellen Drehen

Im Gegensatz zum manuellen Drehen, bei dem Sie die Maschine von Hand steuern, CNC-Drehen folgt programmierten Anweisungen. Dadurch werden Fehler reduziert und die Produktion beschleunigt. Manuelle Methoden eignen sich für einfache Aufgaben, aber CNC eignet sich hervorragend für komplexe Aufgaben. Ein guter CNC-Drehservice nutzt diese Technik, um große Mengen an Aufträgen mühelos zu bewältigen.

CNC-Drehen vs. CNC-Fräsen

CNC-Drehen rotiert das Teil gegen ein feststehendes Werkzeug, ideal für runde Formen. CNC-Fräsen bewegt das Werkzeug um ein stationäres Teil für flache oder unregelmäßige Formen. Das Drehen passt zu Rohren oder Bolzen, während fräsen passt zu Halterungen oder Gehäusen.

Die Geschichte des CNC-Drehens

hat seine Wurzeln in der Antike, entwickelte sich aber mit der Technik weiter.

Frühe Anfänge

Das Drehen begann im alten Ägypten um 1300 v. Chr. mit einfachen Drehbänken. In den 1700er Jahren verbesserten Erfinder wie Henry Maudslay die Drehbänke für mehr Präzision.

Wichtige Meilensteine in der Entwicklung

In den 1940er Jahren leistete John T. Parsons Pionierarbeit bei der numerischen Steuerung (NC) von Flugzeugteilen. Im Jahr 1952 baute das MIT die erste NC-Maschine, und Richard Kegg entwickelte die Cincinnati Milacron Hydrotel. In den 1960er Jahren wurde die CNC mit Computern ausgestattet, und in den 1980er Jahren setzte sie sich in den Fabriken durch.

Moderne Weiterentwicklungen

Heute, CNC-Drehen integriert KI und Automatisierung. Der weltweite CNC-Markt wird im Jahr 2025 ein Volumen von $101 Milliarden erreichen und jährlich um 9,9% wachsen. Dieses Wachstum verdeutlicht seine Rolle in der intelligenten Fertigung.

Wie funktioniert das CNC-Drehen?

CNC-Drehen folgt einem klaren Prozess zum Drehen von Rohmaterial Material zu fertigen Teilen.

Schritt-für-Schritt-Verfahren

- Entwerfen Sie das Teil mit CAD-Software.

- Konvertieren Sie den Entwurf mit CAM-Werkzeugen in G-Code.

- Richten Sie die Maschine ein: Laden Sie das Werkstück und die Werkzeuge.

- Führen Sie das Programm aus: Die Drehmaschine dreht sich und schneidet.

- Kontrolle und Fertigstellung: Überprüfung der Qualität und Hinzufügen von Behandlungen.

Wichtige Parameter

Die Schnittgeschwindigkeit beeinflusst die Oberflächenqualität. Die Vorschubgeschwindigkeit bestimmt, wie schnell sich das Werkzeug bewegt. Die Schnitttiefe bestimmt Material Entfernung pro Durchgang. Passen Sie diese für beste Ergebnisse an.

Die Rolle der Software

Software wie Mastercam oder SolidWorks erstellt präzise Programme. Sie simuliert Schnitte, um Probleme frühzeitig zu erkennen.

Profi-Tipp: Testen Sie Ihr Programm immer auf einem weichen Material um Fehler zuerst zu erkennen.

Arten von CNC-Drehmaschinen

Verschiedene Maschinen eignen sich für verschiedene Aufgaben.

Horizontale CNC-Drehmaschinen

Diese sind für lange Teile üblich. Die Spindel ist horizontal, was die Spanabfuhr erleichtert.

Vertikale CNC-Drehmaschinen

Ideal für schwere oder große Gegenstände. Die Schwerkraft sorgt dafür, dass das Teil stabil bleibt.

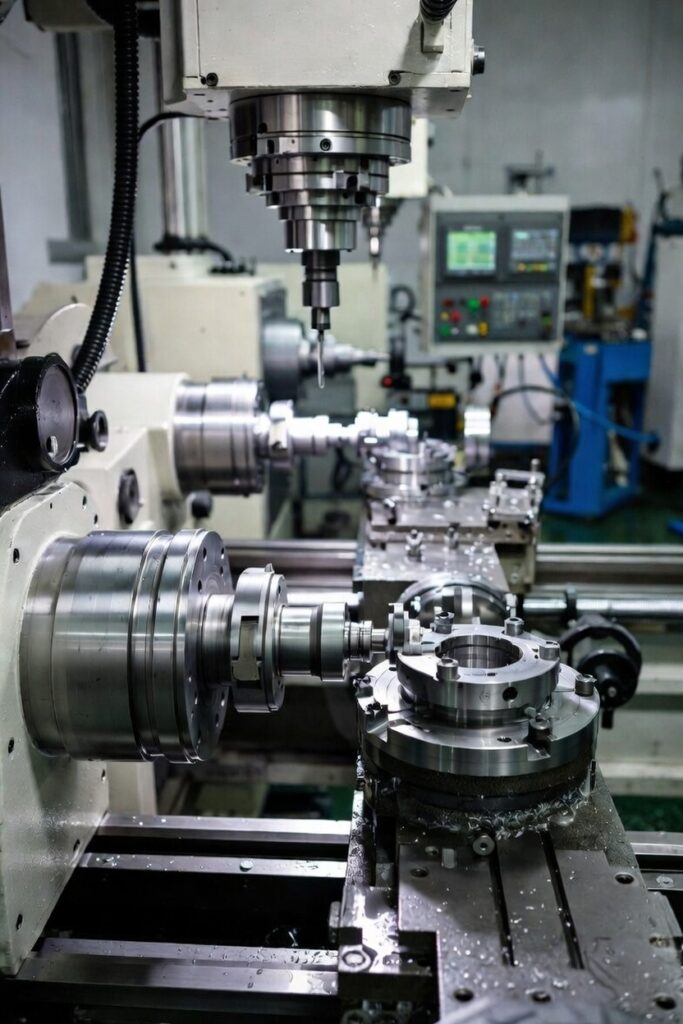

CNC-Drehzentren

Dieser Zusatz Fräswerkzeuge für Multi-Tasking. Sie verarbeiten komplexe Formen in einem Arbeitsgang.

| Typ | Am besten für | Profis | Nachteile |

| Horizontale Drehmaschine | Schächte, Rohre | Einfache Einrichtung | Begrenzt für schwere Teile |

| Vertikale Drehmaschine | Räder, Scheiben | Stabil für große Gegenstände | Höhere Kosten |

| Drehzentrum | Komplexe Prototypen | Vielseitig | Benötigt qualifiziertes Personal |

Wesentliche Komponenten einer CNC-Drehmaschine

Kenntnis der wichtigsten Bestandteile einer CNC-Drehmaschine (auch CNC-Drehmaschine genannt) hilft Ihnen zu verstehen, wie sie präzise, runde Teile wie Wellen, Buchsen und Fittings herstellt. Alle Komponenten arbeiten zusammen, um den Prozess sicher und genau zu halten, zu drehen, zu schneiden und zu steuern. In modernen Werkstätten kombinieren diese Teile eine robuste Konstruktion mit einer Computersteuerung, um stets zuverlässige Ergebnisse zu erzielen.

In diesem Abschnitt werden die wichtigsten Komponenten einfach aufgeschlüsselt, mit klaren Erklärungen, was jede einzelne Komponente tut und warum sie wichtig ist, wenn Sie einen CNC-Drehservice auswählen oder in Anspruch nehmen.

Die wichtigsten Teile werden erklärt

Hier sind die wesentlichen Bestandteile, die Sie in fast allen CNC-Drehmaschine:

- Spindelstock

Der Spindelstock befindet sich an einem Ende der Maschine (normalerweise auf der linken Seite). Er beherbergt den Hauptmotor und das Getriebe, das die Spindel antreibt. Dies ist der “Motor” der Drehmaschine - er liefert die Kraft, um das Werkstück mit kontrollierter Geschwindigkeit zu drehen. Ein starker Spindelstock sorgt für eine gleichmäßige, vibrationsfreie Drehung, die für enge Toleranzen und gute Oberflächengüten entscheidend ist.

- Spindel

Die Spindel ist direkt mit dem Spindelstock verbunden und ist die rotierende Welle, die das Spannfutter (oder die Spannzange) hält und antreibt. Sie dreht das Werkstück mit hoher Geschwindigkeit - oft mit Tausenden von Umdrehungen pro Minute - während das Schneidwerkzeug das Werkstück abträgt. Material. Die Lager und das Antriebssystem der Spindel bestimmen, wie schnell und präzise die Maschine Teile drehen kann. In High-End-Maschinen können die Spindeln schwere Lasten bewältigen, ohne sich zu verbiegen.

- Chuck

Das Spannfutter wird am Ende der Spindel befestigt und spannt das Werkstück sicher ein. Die meisten verwenden ein 3-Backen- oder 4-Backen-Futter, das das Werkstück einspannt. Material von außen (oder innen bei hohlen Teilen). Es hält alles in der Mitte und verhindert ein Verrutschen bei hohen Drehzahlen. Schnellwechselfutter oder hydraulische Spannfutter beschleunigen das Einrichten in geschäftigen Produktionsumgebungen.

- Reitstock

Der Reitstock befindet sich am gegenüberliegenden Ende des Spindelstocks und stützt lange oder schlanke Werkstücke, damit sie sich nicht verbiegen oder vibrieren. Er hat eine Pinole (ein bewegliches Zentrum), die einen aktiven oder toten Mittelpunkt in das Ende des Werkstücks drückt. Bei kurzen Werkstücken brauchen Sie ihn vielleicht nicht, aber für das stabile Drehen von Achsen, Stangen oder Stäben über eine bestimmte Länge ist er unerlässlich.

- Werkzeugrevolver (oder Werkzeugsäule)

Der Werkzeugrevolver ist ein rotierender Halter, der mehrere Schneidwerkzeuge trägt - oft 8 bis 24 oder mehr. Er wird automatisch indexiert (gedreht), um das richtige Werkzeug entsprechend dem Programm in Position zu bringen. Dies spart Zeit, da komplexe Teile mit verschiedenen Operationen (Drehen, Plandrehen, Gewindeschneiden, Einstechen) in einer Aufspannung ohne manuellen Werkzeugwechsel bearbeitet werden können.

- Maschinenbett

Das Bett ist die solide Basis, die sich über die gesamte Länge der Maschine erstreckt. Hergestellt aus Gusseisen oder verstärkt Materialien, Es stützt alle anderen Komponenten und sorgt dafür, dass alles perfekt ausgerichtet ist. Präzisionsgeschliffene Führungsschienen auf dem Bett ermöglichen eine reibungslose Bewegung des Schlittens und des Revolvers entlang der X- (horizontal) und Z-Achse (längs).

- Schlitten und Rutschen

Der Schlitten bewegt sich entlang des Bettes und trägt den Querschlitten (für die Bewegung der X-Achse) und manchmal einen Kreuzschlitten. Er positioniert den Werkzeugrevolver präzise. Kugelumlaufspindeln und Servomotoren treiben diese Bewegungen schnell und präzise unter CNC-Steuerung an.

- Bedienfeld (CNC-Steuerung)

Dies ist das “Gehirn” der Maschine. Das Bedienfeld umfasst einen Bildschirm, eine Tastatur und Tasten, mit denen die Bediener Programme laden, Offsets einstellen, Achsen verfahren und den Auftrag überwachen. Sie führt G-Code aus, um jede Bewegung, Geschwindigkeit und jeden Werkzeugwechsel zu steuern. Moderne Steuerungen bieten Touchscreens, Simulation und Vernetzung für einfache Aktualisierungen.

- Kühlmittel-System

Kühlmitteldüsen werden zwar nicht immer als “Kernstück” aufgeführt, liefern aber Schneidflüssigkeit an das Werkzeug und das Werkstück. Sie kühlt den Schnitt, entfernt Späne und verbessert die Oberfläche und die Lebensdauer des Werkzeugs - besonders wichtig bei Metallen wie Stahl oder Titan.

Wie diese Komponenten zusammenarbeiten

Der Prozess beginnt mit dem Spindelstock und der Spindel, die das vom Spannfutter gehaltene Werkstück drehen. Der Reitstock (falls erforderlich) stabilisiert das andere Ende. Der auf dem Schlitten montierte Werkzeugrevolver bewegt sich entlang der Führungsbahnen des Bettes in Position. Die CNC-Steuerung steuert jede Aktion auf der Grundlage Ihrer programmierten Anweisungen und gewährleistet präzise Schnitte ohne ständige Eingriffe des Bedieners.

Profi-Tipp: Worauf Sie bei einem CNC-Drehservice achten sollten

Erkundigen Sie sich bei der Bewertung von Anbietern nach deren Maschinenspezifikationen:

- Spindeldrehzahl und Leistung (höher ist besser für harte Materialien).

- Revolverstationen (mehr Werkzeuge = weniger Umrüstungen).

- Reitstockweg und Pinolenart.

- Bettlänge und Schwenkbarkeit (maximale Teilegröße).

Wenn Sie diese Teile verstehen, können Sie Ihr Projekt mit Zuversicht besprechen und sicherstellen, dass der von Ihnen gewählte Dienstleister über die richtige Ausrüstung verfügt, um genaue und effiziente Ergebnisse zu erzielen.

Benötigen Sie Hilfe bei der Anpassung Ihres Designs an die besten CNC-Drehen Fähigkeiten? Teilen Sie uns Ihre Teiledaten mit, um eine fachkundige Beratung und ein schnelles Angebot zu erhalten.

Wie sie zusammenarbeiten

Die Spindel dreht sich, während der Revolver das Werkzeug bewegt. Die Steuerung stellt sicher, dass alles für präzise Schnitte synchronisiert ist.

Übliche CNC-Drehbearbeitungen

CNC-Drehen bietet viele Möglichkeiten, Teile zu formen.

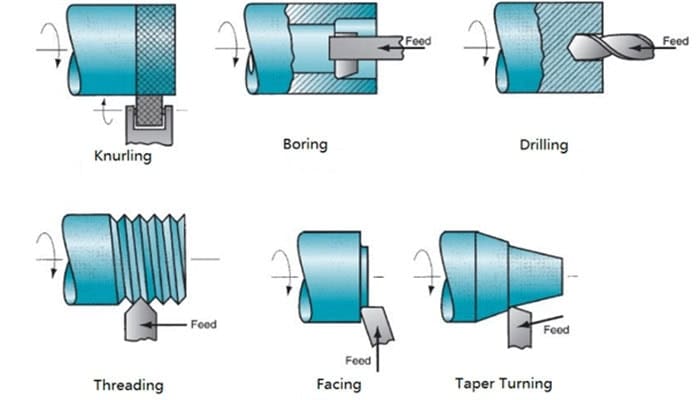

Externe Operationen

- Gerades Drehen: Reduziert den Durchmesser gleichmäßig.

- Kegeldrehen: Erzeugt Kegel.

- Verkleidung: Quadriert die Enden.

Interne Vorgänge

- Bohren: Erzeugt Löcher.

- Bohren: Vergrößert Löcher.

- Gewindeschneiden: Fügt Schrauben hinzu.

Spezialisierte Operationen

Rändeln fügt Griffmuster hinzu. Rillen schneiden Schlitze für Dichtungen.

Für das CNC-Drehen geeignete Materialien

Wählen Sie das richtige Material für Ihren Bedarf.

Metalle

Aluminium ist leicht und einfach zu bearbeiten. Stahl bietet Festigkeit für langlebige Teile.

Kunststoffe und andere

Nylon ist verschleißfest. Messing eignet sich wegen seiner Korrosionsbeständigkeit für Armaturen.

Die Wahl des richtigen Materials

Berücksichtigen Sie Stärke, Kosten und Bearbeitbarkeit. Titan eignet sich zum Beispiel für die Luft- und Raumfahrt, kostet aber mehr.

Profi-Tipp: Test matteerials in kleinen Auflagen, um sicherzustellen, dass sie Ihren Anforderungen entsprechen.

Vorteile und Nachteile des CNC-Drehens

Wägen Sie die Vorteile gegenüber den Nachteilen ab.

Profis

- Hohe Präzision: Genaue Toleranzen von ±0,001 mm.

- Schnelle Produktion: Ideal für Chargen.

- Wiederholbar: Jedes Mal die gleiche Qualität.

Nachteile

- Begrenzt auf zylindrische Formen.

- Hohe Rüstkosten bei kleinen Auflagen.

- Benötigt qualifizierte Programmierer.

Ein reales Beispiel: In der Automobilindustrie verkürzt das CNC-Drehen die Produktionszeit für Motorenteile um 30%.

Anwendungen des CNC-Drehens in der Industrie

CNC-Drehen wird in vielen Bereichen eingesetzt.

Autoindustrie

Sie stellt Wellen und Kolben her. Unser Automobil CNC-Drehservice gewährleistet, dass die Teile den Sicherheitsstandards entsprechen.

Luft- und Raumfahrtindustrie

Produziert Turbinenschaufeln mit engen Toleranzen. Luft- und Raumfahrt CNC-Drehservice verarbeitet zähe Materialien wie Titan.

Medizinische und andere Industrien

Erzeugt Implantate und Werkzeuge. In der Elektronik werden daraus Steckverbindungen hergestellt. Industrien wie die Öl- und Gasindustrie verwenden es für Ventile.

Fallstudie: Hyper Racer verwendet CNC-Drehen zur Steigerung der Effizienz und zur Reduzierung von Abfall und Kosten.

Wie man einen CNC-Drehservice auswählt

Die Auswahl des richtigen CNC-Drehdienstes kann über Erfolg oder Misserfolg Ihres Projekts entscheiden. Ein guter Anbieter liefert pünktlich und innerhalb des Budgets präzise Teile, während eine schlechte Wahl zu Verzögerungen, Qualitätsproblemen oder zusätzlichen Kosten führt. Dieser Leitfaden führt Sie Schritt für Schritt durch den Prozess, damit Sie einen zuverlässigen Partner finden, der Ihren Anforderungen entspricht - ob für Prototypen, Kleinserien oder Großserien in Branchen wie der Automobil-, Luft- und Raumfahrtindustrie oder medizinisch.

Warum es auf die richtige Auswahl ankommt

Der beste CNC-Drehservice versteht Ihr Design, bearbeitet die von Ihnen gewählten Materialien, und hält enge Toleranzen konsequent ein. Im Jahr 2026, in dem die Nachfrage nach Präzision und kürzeren Vorlaufzeiten steigt, hilft Ihnen die Konzentration auf bewährte Faktoren, häufige Probleme wie Nacharbeit oder verpasste Termine zu vermeiden.

Zu berücksichtigende Schlüsselfaktoren

Prüfen Sie diese Bereiche, um Ihre Möglichkeiten einzugrenzen.

- Erfahrung und Fachwissen

Suchen Sie nach Anbietern mit langjähriger Erfahrung in CNC-Drehen und eine Erfolgsbilanz in Ihrer Branche. Erfahrene Werkstätten wissen, wie man Entwürfe optimiert, Abfälle reduziert und mit kniffligen Materialien wie Titan oder rostfreier Stahl. Fragen Sie nach Fallstudien oder Beispielen für ähnliche Teile, die sie hergestellt haben.

- Qualitätszertifikate und Normen

Zertifizierungen zeigen das Engagement für Beständigkeit. Bevorzugen Sie ISO 9001 für allgemeine Qualität, AS9100 für Luft- und Raumfahrt oder ISO 13485 für medizinische Geräte. Dazu gehören dokumentierte Prozesse, regelmäßige Audits und zuverlässige Prüfmethoden wie CMM (Koordinatenmessgeräte). Maschinen).

- Maschinenkapazitäten und Ausstattung

Prüfen Sie, ob sie über moderne CNC-Drehmaschinen - horizontale, vertikale oder mehrachsige Drehzentren - mit angetriebenen Werkzeugen für fräsen in der gleichen Einrichtung. Fragen Sie nach der Anzahl der Achsen (2-Achsen vs. 3+ Achsen), den Spindelgeschwindigkeiten und der Kapazität des Stangenladers für längere Läufe.

- Materialhandhabung und Verfügbarkeit

Vergewissern Sie sich, dass sie mit den von Ihnen benötigten Metallen oder Kunststoffen (Aluminium, Stahl, Messing, Titan usw.) arbeiten und diese schnell und ohne große Aufschläge beschaffen können.

- Präzision und Toleranzfähigkeit

Fragen Sie nach den typischen erreichbaren Toleranzen - viele Betriebe erreichen bei kritischen Merkmalen ±0,001 mm (±0,00004 Zoll) oder mehr.

- Durchlaufzeit und Produktionskapazität

Kurze Vorlaufzeiten sind wichtig für Prototypen (Tage) oder Produktion (Wochen). Sie müssen sicherstellen, dass sie ohne Engpässe von 1-10 Teilen auf Tausende skalieren können.

- Qualitätskontrolle und Inspektion

Erkundigen Sie sich nach prozessbegleitenden Prüfungen, Endkontrollen und Berichten. Suchen Sie nach Geschäften, die Prüfberichte oder Konformitätsbescheinigungen ausstellen.

- Kommunikation und Kundenbetreuung

Reaktionsfähige Teams bieten Design-Feedback (DFM - Design for Manufacturability), klare Kostenvoranschläge und Aktualisierungen. Gute Kommunikation verhindert Überraschungen.

- Preisgestaltung und Wert

Vergleichen Sie Angebote, aber entscheiden Sie sich nicht allein nach dem Preis. Berücksichtigen Sie auch versteckte Kosten wie Versand, Werkzeugkosten oder Überarbeitungen.

- Bewertungen, Referenzen und Reputation

Lesen Sie Online-Bewertungen, prüfen Sie Zeugnisse und fordern Sie Kundenreferenzen an. Achten Sie auf durchweg positives Feedback zu Qualität und Zuverlässigkeit.

Fragen an die Anbieter

Diese direkten Fragen verraten viel über die Eignung des Bewerbers für Ihr Projekt.

- Was Materialien verarbeiten Sie üblicherweise, und haben Sie Erfahrung mit [Ihrem spezifischen Material, z. B. Titan oder technische Kunststoffe]?

- Wie groß ist Ihr typischer Toleranzbereich für Drehteile, und können Sie [die gewünschte Toleranz] durchgängig erreichen?

- Bieten Sie Rapid-Prototyping-Dienste an, und wie lange ist die Vorlaufzeit für kleine Mengen (1-50 Teile)?

- Welche Arten von CNC-Drehen Maschinen verwenden Sie (z. B. Horizontaldrehmaschinen, Mehrachsenzentren mit angetriebenen Werkzeugen)?

- Können Sie Beispiele für ähnliche Teile nennen, die Sie für [Ihre Branche, z. B. Automobil- oder Luftfahrtindustrie] hergestellt haben?

- Über welche Qualitätszertifikate verfügen Sie, und können Sie uns über Ihr Prüfverfahren informieren?

- Was ist Ihre Standardvorlaufzeit für mein Projektvolumen, und haben Sie derzeit Kapazitäten?

- Bieten Sie Design-Feedback oder DFM-Vorschläge zur Optimierung von Kosten und Herstellbarkeit?

- Wie gehen Sie mit Revisionen oder Änderungen nach Produktionsbeginn um?

- Können Sie Folgendes liefern Material Zertifizierungen, Prüfberichte oder vollständige Rückverfolgbarkeit?

Kurzreferenz-Checkliste

Verwenden Sie diese einfache Liste, wenn Sie Optionen vergleichen.

- Überprüfen Sie die ISO-Zertifizierung (oder relevante Branchenzertifikate wie AS9100).

- Fragen Sie nach Maschine Typen und Achsenfähigkeiten.

- Vergleichen Sie detaillierte Angebote (einschließlich Einrichtungs-, Material- und Einzelteilpreise).

- Prüfen Sie die Lieferzeiten und die aktuelle Verfügbarkeit.

- Vergewissern Sie sich, dass sie über einschlägige Branchenkenntnisse und frühere Projekte in Ihrem Bereich verfügen.

- Prüfen Sie Kundenreferenzen oder aktuelle Zeugnisse.

- Bestätigen Sie die interne Qualitätskontrolle und Berichterstattung.

- Bewerten Sie die Geschwindigkeit der Kommunikation und die Bereitschaft, Ihren Entwurf zu besprechen.

- Prüfen Sie die Möglichkeiten der Nachbearbeitung (z. B. Eloxieren, Wärmebehandlung), falls erforderlich.

- Bewerten Sie den Gesamtwert - nicht nur den niedrigsten Preis.

Abschließende Überlegungen

Nehmen Sie sich Zeit, um die Anbieter gründlich zu bewerten - fordern Sie Muster an, besichtigen Sie die Einrichtungen, wenn möglich (oder virtuell), und beginnen Sie mit einem kleinen Testauftrag. Das Richtige CNC-Drehservice ist ein echter Partner, der Ihnen hilft, Ihre Teile zu verbessern, um die Leistung zu steigern und die Kosten im Laufe der Zeit zu senken.

Benötigen Sie eine persönliche Beratung für Ihr nächstes Projekt? Kontaktieren Sie unser Team für eine unverbindliche Prüfung Ihres Entwurfs und ein wettbewerbsfähiges Angebot, das auf Ihre Anforderungen zugeschnitten ist.

Häufig zu vermeidende Fehler beim CNC-Drehen

Vermeiden Sie diese Fallstricke.

- Falsche Werkzeugauswahl: Verwenden Sie das richtige Werkzeug für das jeweilige Material, um Brüche zu vermeiden.

- Falsche Vorschübe und Geschwindigkeiten: Zu schnelles Arbeiten führt zu schlechtem Finish, zu langsames Arbeiten zu Zeitverlusten.

- Schlechte Werkstückspannung: Lose Teile führen zu Fehlern.

- Vernachlässigung der Wartung: Schmutzig Maschinen Ausfälle verursachen.

- Übermäßig komplexe Entwürfe: Vereinfachen Sie sie für eine schnellere und billigere Produktion.

Expertenrat: Überprüfen Sie Programme vor der Ausführung, um Abstürze zu vermeiden.

Kostenaufschlüsselung für CNC-Drehprojekte

Verstehen der wahren Kosten von CNC-Drehen hilft Ihnen, intelligenter zu kalkulieren und Überraschungen zu vermeiden. Unabhängig davon, ob Sie einen einzelnen Prototyp oder eine große Serie bestellen, fallen die Kosten in verschiedenen Bereichen an. Im Folgenden finden Sie einen detaillierten Überblick über die Kosten im Jahr 2026, basierend auf aktuellen Branchendaten.

Wichtige Kostenfaktoren

Diese Elemente bestimmen den größten Teil des Preises, wenn Sie eine CNC-Drehservice.

- Materialien Ein großer Teil der Kosten entfällt auf das Rohmaterial. Die Preise variieren je nach Art und aktuellen Marktpreisen.

- Aluminium: Etwa $2,80-$3,20 pro kg (basierend auf globalen Spotpreisen von $3,100-$3,150 pro Tonne Anfang 2026). Es ist leicht, einfach zu Maschine, und für viele Teile beliebt.

- Titan: Viel höher, oft $8-$16 pro kg oder mehr für verarbeitete Formen wie Stangen oder Platten, wobei Legierungen wie Ti-6Al-4V $7.500+ pro metrische Tonne erreichen. Es ist stark und korrosionsbeständig, aber schwieriger zu schneiden. Andere Optionen wie Stahl oder Messing liegen dazwischen. Die Geschäfte erheben oft einen Aufschlag (18-35%) für Beschaffung und Bearbeitung.

- Maschinenzeit (Stundensätze)

Dies umfasst den Betrieb der CNC-Drehmaschine. Die Preise hängen ab von Maschine Typ, Standort der Werkstatt und Komplexität. Für CNC-Drehen (Drehbänke):

- Einsteiger oder einfache 2-Achsen/3-Achsen-Setups: $35-$75 pro Stunde.

- Mittelgroße oder mehrachsige Drehzentren: $60-$120 pro Stunde.

- Hochwertige oder präzise Schweizer Modelle: $75-$150+ pro Stunde. Im Jahr 2026 werden die durchschnittlichen Ladenpreise für CNC-Drehen bewegen sich in vielen Regionen zwischen $50 und $100 pro Stunde, obwohl in den USA ansässige Dienste für Qualitätsarbeit oft im Bereich von $60 bis $120 liegen.

- Einrichtung und Programmierung

Einmalige Kosten für die Vorbereitung des Auftrags.

- Programmierung (Erstellung von G-Code aus Ihrer CAD-Datei): $100-$500, oder $50-$150 pro Stunde, falls komplex.

- Vorrichtungen, Werkzeugauswahl und Maschine Einrichtung: $50-$300 oder mehr. Diese Kosten schlagen bei kleinen Auflagen oder Prototypen am stärksten zu Buche, da sie auf weniger Teile verteilt sind.

- Arbeit

Qualifizierte Bediener und Programmierer schaffen Mehrwert. Die Beteiligung von Bedienern kann die Kosten um 20-30% erhöhen, insbesondere bei der Überwachung komplexer Aufträge oder bei Qualitätsprüfungen. In Hochlohngebieten treibt dies die Stundensätze in die Höhe.

Weitere Faktoren sind der Werkzeugverschleiß (der Austausch von Einsätzen verursacht geringe Kosten), die Nachbearbeitung (wie Entgraten oder Eloxieren) und der Versand.

Vergleichstabelle: Projektbeispiele (Schätzungen für 2026)

Hier sehen Sie, wie sich die Kosten mit dem Volumen für eine einfache Aluminiumwelle ändern (etwa 0,5 kg Material, 1-2 Stunden Bearbeitungszeit pro Teil).

| Größe des Projekts | Geschätzte Gesamtkosten | Kosten pro Teil | Haupttreiber |

| Prototyp (1-10 Teile) | $200-$1,200 | $100-$200+ | Hohes Rüst-/Programmierverhältnis |

| Kleinserie (50-100) | $1,000–$4,000 | $20-$80 | Aufbau breitet sich aus; einige Volkswirtschaften |

| Große Charge (1.000+) | $5,000–$15,000+ | $5-$20 | Geringste Kosten pro Teil; effiziente Maschinenzeit |

Hinweis: Dies sind grobe Durchschnittswerte. Für Titan oder engere Toleranzen 20-50% hinzufügen.

Tipps zur Kostenreduzierung

- Vereinfachen Sie Ihren Entwurf: Vermeiden Sie nach Möglichkeit unnötige Merkmale oder enge Toleranzen.

- Wählen Sie einfachere Materialien: Aluminium Maschinen schneller und billiger als Titan.

- Bestellen Sie höhere Stückzahlen: Bei größeren Stückzahlen sinken die Fixkosten pro Teil.

- Optimieren Sie das Drehen: Halten Sie sich an symmetrische, runde Formen, um die Effizienz zu maximieren.

- Holen Sie mehrere Angebote ein: Vergleichen Sie CNC-Drehdienstleistungen, um das beste Verhältnis zwischen Preis, Geschwindigkeit und Qualität zu finden.

Vergleichstabelle

| Größe des Projekts | Geschätzte Kosten | Anmerkungen |

| Prototyp (1-10 Teile) | $200-1,000 | Hohes Rüstverhältnis |

| Kleinserie (50-100) | $5-10/Teil | Einsparungen treten in Kraft |

| Große Charge (1.000+) | $2-5/Teil | Niedrigste pro Einheit |

Tipps zur Kostenreduzierung

Optimieren Sie Entwürfe für weniger Material. Wählen Sie lokale Dienste, um den Versand zu reduzieren.

Wichtigste Erkenntnisse

- CNC-Drehen formt rotierende Teile mit Präzision.

- In den 1950er Jahren wurde sie von manuellen Drehbänken auf Computersteuerung umgestellt.

- Verwenden Sie es für Metalle wie Stahl in Branchen wie der Automobilindustrie.

- Vorteile: Akkurat und schnell; Nachteile: Die Form ist begrenzt.

- Vermeiden Sie Fehler wie falsche Geschwindigkeiten, um bessere Ergebnisse zu erzielen.

- Die Kosten beginnen bei $40/Stunde; vereinfachen und sparen.

- Wählen Sie Dienste mit starkem E-E-A-T für Vertrauen.

Schlussfolgerung

CNC-Drehen verwandelt Rohmaterialien in präzise Teile, die die Industrie antreiben. Von ihrer Geschichte bis hin zu modernen Anwendungen ist klar, warum sie unverzichtbar ist. Denken Sie an die Grundlagen, vermeiden Sie häufige Fehler und wählen Sie klug aus, um erfolgreich zu sein. Mit dem richtigen Ansatz können Sie effizient hochwertige Ergebnisse erzielen.

FAQs

Welche Materialien eignen sich für das CNC-Drehen?

Metalle (Aluminium, Stahl, Edelstahl, Messing, Titan) + Kunststoffe (Nylon, Delrin, PEEK, ABS). Wählen Sie nach Stärke, Gewicht oder Kosten.

Wie genau ist das CNC-Drehen?

Standard: ±0,127 mm (±0,005″). Präzision: ±0,025 mm (±0,001″) oder enger (bis zu ±0,012 mm) auf guten Maschinen.

CNC-Drehen vs. CNC-Fräsen - was ist der Unterschied?

Drehen: Teil dreht sich, Werkzeug ist fixiert → am besten für runde/zylindrische Formen. Fräsen: Werkzeug dreht sich, Teil ist fixiert → am besten für flache/komplexe Formen.

Wie lange dauert ein CNC-Drehprojekt?

Prototypen: 3-10 Tage. Kleine Chargen: 1-4 Wochen. Große Serien: 4-8+ Wochen. (Abhängig von der Komplexität und der Auslastung des Geschäfts).

Ist CNC-Drehen teuer?

Bearbeitungszeit: $40-$150/Stunde. Prototypen: $100–$300/part. Große Chargen: $5-$50/Teil oder weniger. Volumen senkt die Kosten schnell.

In welchen Branchen wird das CNC-Drehen am häufigsten eingesetzt?

Automobilindustrie (Wellen, Kolben), Luft- und Raumfahrt (Turbinenteile), Medizintechnik (Implantate, Werkzeuge) sowie Elektronik, Öl und Gas, Hydraulik.