Wenn es um Präzisionsbearbeitung und komplizierte Details geht, dann ist nichts anderes als CNC-Bearbeitung die richtige Wahl. Nicht nur für Hersteller und Ingenieure, sondern auch für bekannte Industrieexperten ist diese Methode empfehlenswert. Wie wir alle wissen, hat sich die computergestützte numerische Steuerung (CNC) als das Rückgrat der modernen Fertigung erwiesen. Sie wird eingesetzt, weil sie präziser, effizienter und reproduzierbarer ist als die manuelle Bearbeitung. Das Verständnis der Funktionsweise von CNC-Maschinen ist für jeden, der in der Fertigung tätig ist, von Ingenieuren bis hin zu Unternehmern, die ihre Produktionsprozesse optimieren wollen, unerlässlich.

Ähnlich wie zahlreiche andere führende Fertigungsunternehmen ist Yicen Machining ein Pionier auf dem Gebiet der CNC-Fertigung mit jahrelanger Erfahrung. Wir bieten hochpräzise CNC-Bearbeitungsdienstleistungen für die Industrie weltweit an. Dieser detaillierte Leitfaden führt Sie durch die wichtigsten Konzepte, Elemente und Verfahren, die CNC-Maschinen zum Herzstück der modernen Produktion machen.

Was sind CNC-Maschinen?

CNC-Geräte sind automatisierte Fertigungsmaschinen, die mit Computersoftware programmiert werden, um vorprogrammierte Routinen von Maschinensteuerungsbefehlen auszuführen. Solche fortschrittlichen technologischen Systeme sind in der Lage, eine Vielzahl von Fertigungsaufgaben wie CNC-Fräsen, -Drehen, -Bohren und -Schleifen mit äußerster Genauigkeit und Wiederholbarkeit auszuführen.

CNC bezeichnet den Prozess der Steuerung von Werkzeugmaschinen mit Hilfe von numerischen Anweisungen, die in den Computer eingegeben werden. Diese Technologie ersetzte in den 1970er Jahren die manuellen Steuerungssysteme und wurde zu den bemerkenswert hoch entwickelten Systemen, die wir heute kennen.

Wie CNC-Maschinen funktionieren: Der komplette Prozess

Das zugrunde liegende Grundprinzip

Verstehen wie CNC-Maschinen funktionieren beginnt mit dem Verständnis des grundlegenden Konzepts der automatischen Steuerung. CNC-Maschinen arbeiten nach einem sehr einfachen, aber effektiven Prinzip, das den Schneidwerkzeugen vorgibt, wie sie sich auf bestimmten Bahnen bewegen sollen. Sie verwenden präzise digitale Anweisungen, die das Rohmaterial in fertige Produkte schneiden.

Am Anfang steht eine CAD-Datei (Computer-Aided Design) mit detaillierten Angaben zu dem Teil, das ein Unternehmen herstellen möchte. Der Entwurf kann dann in ein computergestütztes Fertigungsprogramm (CAM) übertragen werden, das die für den Produktionsprozess erforderlichen Werkzeugwege und Schnittparameter erzeugt.

Schritt-für-Schritt-CNC-Betriebsprozess

1. Entwurfserstellung

Die Produktion beginnt mit der Erstellung einer komplexen CAD-Zeichnung des Teils. Die Ingenieure können Software wie SolidWorks, AutoCAD oder Fusion 360 verwenden, mit der sie ein Teil mit den richtigen Abmessungen und Anforderungen entwerfen können.

2. CAM-Programmierung

Das CAD wird in eine CAM-Software importiert, woraufhin der G-Code erstellt wird, ein Programmiercode, der der CNC-Maschine Anweisungen gibt, was zu tun ist. Werkzeugauswahl, Schnittgeschwindigkeiten, Vorschübe und Werkzeugwege werden in diesem Code gespeichert.

3. Werkzeuge und Einrichten.

Sie stellen die richtigen Schneidwerkzeuge bereit, fixieren das Werkstück mit Spannvorrichtungen, programmieren die Maschine, und die Bediener schließen sie an. Dazu gehört auch die Einstellung von Instrumenten-Offsets und die Festlegung von Arbeitskoordinaten.

4. Programmdurchführung

Sobald die Einrichtung abgeschlossen ist, wird die CNC-Bedienung beginnt. Die Maschine arbeitet dann nach dem Rhythmus des programmierten Codes und lässt die Schneidewerkzeuge exakte Linien abfahren, um das Material und die Form entsprechend dem programmierten Entwurf zu reinigen.

5. Qualitätskontrolle

Während des Prozesses wird der Bearbeitungsvorgang von Bedienern überwacht und eine Qualitätskontrolle durchgeführt, um sicherzustellen, dass das Teil den Spezifikationen entspricht.

Wesentliche Maschinenkomponenten von CNC-Systemen

Kontrolleinheit

Das Gehirn des CNC-Bearbeitung ist die Steuereinheit. Dieses Computersystem entschlüsselt den G-Code und wandelt ihn in elektrische Meldungen um, die die Aktionen der Maschine steuern. Moderne Steuergeräte verfügen über eine einfach zu bedienende Schnittstelle und anspruchsvollere Funktionen wie Echtzeitüberwachung und Verhältnisanzeige.

Antriebssystem

Das Antriebssystem besteht aus Servomotoren, Schrittmotoren und Hardware für die Feinsteuerung der Bewegungen. Diese Elemente setzen die in der Steuereinheit erzeugten elektrischen Impulse mit einer erstaunlichen Präzision in mechanische Bewegungen um, oft auf den Bruchteil eines Zolls (0,0001 Zoll) genau.

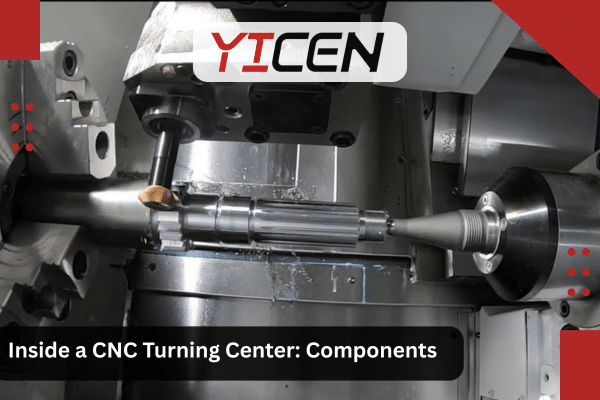

Aufbau der Maschine

Die Maschinenkonstruktion bildet die starre Struktur, die für die Bearbeitung erforderlich ist. Dazu gehören das Bett, der Ständer, die Spindel und die Führungen, die die Bewegung der Maschine steuern. Qualitativ hochwertige Maschinenkomponenten sind für die Aufrechterhaltung der Genauigkeit und die Reduzierung von Vibrationen während des Betriebs unerlässlich.

Spindel-System

Die Spindel trägt und dreht das Schneidwerkzeug (bei einer Fräsmaschine) oder das Werkstück (bei einer Drehmaschine). Die aktuellen Hightech-Spindeln können bis zu 40.000 U/min erreichen und zeichnen sich durch ein hohes Maß an Stabilität und Genauigkeit aus.

Werkzeugwechselsystem

CNC-Maschinen können auch automatische Werkzeugwechsler einsetzen, um die verschiedenen in der Maschine verwendeten Schneidewerkzeuge während des Betriebs automatisch zu wechseln, ohne dass eine Person zugegen sein muss. Dies hilft bei der Herstellung komplizierter Teile in einer Aufspannung und spart dadurch Zeit bei der Herstellung komplexer Teile und erhöht die Genauigkeit der Fertigung.

Kühlmittel-System

Während der Zerspanung schmiert und kühlt das Kühlmittelsystem auch den Arbeitsbereich, wodurch die Lebensdauer des Werkzeugs verlängert und eine bessere Oberflächenbearbeitung erreicht wird. Ein solches System besteht aus Pumpen, Filtern und Verteilernetzen, um das Kühlmittel genau dorthin zu leiten, wo es benötigt wird.

Verschiedene Arten von CNC-Maschinen und ihre allgemeine Verwendung

CNC-Fräsmaschinen

Bei CNC-Fräsmaschinen werden Schneidwerkzeuge eingesetzt, die sich drehen, um Material von feststehenden Werkstücken abzutragen. Diese Maschinen sind vielseitig einsetzbar und können komplexe Formen, Schlitze, Löcher sowie Merkmale auf Oberflächen mit herausragender Präzision herstellen. Yicen Machining verfügt über moderne 3-, 4- und 5-Achsen-Fräsmaschinen, die Teile mit einer hohen Genauigkeit von bis zu 0,001 Zoll Toleranz herstellen können.

CNC-Drehzentren

CNC-Drehmaschinen drehen das Werkstück, während das Schneidwerkzeug stehen bleibt und das Material schneidet. Sie gelten als die Experten für die Herstellung von zylindrischen Produkten, Gewinden und anderen Geometrien, die durch Rotationskonturen kompliziert sind. Drehzentren können heute mehrere Arbeitsgänge in nur einer Aufspannung durchführen, was eine große Zeitersparnis in der Produktion bedeutet.

CNC-Schleifmaschine

CNC-Schleifmaschinen verwenden Schleifscheiben, um eine sehr glatte Oberfläche und eine hohe Maßgenauigkeit zu erzielen. Diese Maschinen sind notwendig, wenn es um die Herstellung von Hochpräzisionsteilen wie Lagerringen, Zahnrädern und Spritzgussformen geht.

Mehrachsige Routenbearbeitungszentren

Hochwertige CNC-Maschinen verfügen über viele Bewegungsachsen und können komplexe Teilegeometrien in einer Aufspannung bearbeiten. 5-Achsen-Maschinen können jede Oberfläche eines Teils erreichen, was die erforderlichen Aufspannungen reduziert und auch genauer ist.

Programmiersprachen und Steuerungssysteme

G-Code-Grundlagen

Die herkömmliche Programmiersprache von CNC-Maschinen ist der G-Code. Dieser numerische Code setzt die Maschine auf bestimmte Anweisungen wie:

- G01: Lineare Interpolation

- G02/G03: Kreisinterpolation

- M03/M04: Drehung einer Spindel

- M06: Wechsel der Werkzeuge

Moderne und fortgeschrittene Kontrollsysteme

Die aktuellen CNC-Maschinensysteme sind mit vielseitigen Steuerungen ausgestattet, die das Programmieren und die Bedienung erleichtern. Einige der beliebtesten Steuerungssysteme sind:

- Fanuc: Weit verbreitete, zuverlässige Marke Fanuc

- Siemens: Verfügt über ausgefeilte Programmierfunktionen

- Haas: Die leicht zugängliche Schnittstelle und kostengünstige Lösungen

- Mazak: Eingebaute Automatisierung und Hochgeschwindigkeitsbearbeitung

Präzision und Genauigkeit im CNC-Betrieb

Toleranzen und Qualitätsstandards

Zeitgenössische CNC-Bearbeitungstechnik Geräte sind in der Lage, unter den besten Bedingungen Konstruktionen mit Toleranzen von +-0,0001 Zoll (+-0,0025 mm) herzustellen. Dieser Präzisionsgrad ist in Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie unerlässlich, da die Genauigkeit der Komponenten direkt mit der Sicherheit und Effizienz der Geräte zusammenhängt.

Einflüsse der Präzision

Die Präzision der CNC-Bearbeitung hängt von mehreren Faktoren ab:

- Steifigkeit und thermische Stabilität von Maschinen

- Qualität und Zustand der Werkzeuge

- Methoden der Aufspannung

- Schnittparameter

- Umweltbedingungen

Yicen Machining verfügt außerdem über eine vollständig klimatisierte Umgebung und führt strenge Qualitätskontrollen durch, damit alle gefertigten Teile präzise sind.

Was sind die wichtigsten Vorteile von CNC-Bearbeitungsdienstleistungen?

Reproduzierbarkeit und Konsistenz

Nachdem ein CNC-Programm vorgeführt wurde, kann es verwendet werden, um dieselben Teile immer wieder mit geringen Abweichungen zu fertigen. Dies ist mit den manuellen Bearbeitungstechniken nicht möglich.

Komplexe Geometrie-Fähigkeiten

Die CNC-Maschine kann komplexe Konturen, Hinterschneidungen und komplizierte Formen erzeugen, die sonst nicht manuell hergestellt werden könnten. Diese Möglichkeiten werden auch auf die Mehrachsigkeit ausgeweitet.

Geringere Arbeitskosten

Obwohl CNC-Maschinen qualifizierte Bediener benötigen, können sie, sobald sie neu sind, mit minimaler Aufsicht bedient werden. Diese Automatisierung spart Arbeitskosten und ermöglicht es den Bedienern, sich um mehrere Maschinen gleichzeitig zu kümmern.

Erhöhte Sicherheit

CNC-Maschinen verfügen über geschlossene Schneidbereiche und Sicherheitsverriegelungen, so dass die Gefahr von Verletzungen des Bedieners, wie sie bei der manuellen Bearbeitung auftreten, gering ist.

Materialeffizienz

Kleine Korrekturen an den Schnittparametern und der Bahn des Werkzeugs vermeiden überflüssige Abfälle und minimieren die Abfallkosten und die Umweltbelastung.

Wartung und Betrieb von CNC-Maschinen

Vorbeugende Wartung

Die Zuverlässigkeit und Genauigkeit von CNC-Maschinen erfordert auch eine regelmäßige Wartung. Wichtige Wartungsmaßnahmen sind:

- Tägliche Wartung und Kontrolle

- Schmierung der beweglichen Teile

- Kalibrierungsprüfungen

- Überwachung des Werkzeugzustands

- Wartung des Kühlmittelsystems

Bedienerschulung

Ein erfolgreicher CNC-Betrieb erfordert qualifizierte Bediener, die mit der Programmierung, den Einrichtungsverfahren und den Techniken zur Fehlerbehebung vertraut sind. Yicen Zerspanung investiert viel in die Ausbildung seiner Mitarbeiter, um die beste Maschinenleistung und Teilequalität zu gewährleisten.

CNC-Bearbeitung vs. konventionelle Bearbeitung: Ein detaillierter Vergleich

| Aspekt | CNC-Bearbeitung | Konventionelle Bearbeitung |

| Präzision | ±0,0001″ typisch | ±0,001″ typisch |

| Reproduzierbarkeit | Ausgezeichnet | Variabel |

| Komplexe Geometrie | Äußerst fähig | Begrenzt |

| Einrichtungszeit | Längere Ersteinrichtung | Kürzere Einrichtung |

| Produktionsgeschwindigkeit | Schnell für mehrere Teile | Langsam für mehrere Teile |

| Operator Skill | Programmierung erforderlich | Manuelles Geschick erforderlich |

| Kosten für geringes Volumen | Höher | Unter |

| Kosten für hohes Volumen | Unter | Höher |

Die wichtigsten Anwendungen der CNC-Technologie

Luft- und Raumfahrtindustrie

Die Raumfahrtindustrie erfordert höchste Präzision und Exzellenz. CNC-Bearbeitung von Teilen werden für die Herstellung so wichtiger Teile wie Turbinenschaufeln, Fahrwerksteile und Strukturteile verwendet, die hohen Sicherheitsstandards genügen müssen.

Automobilherstellung

Die CNC-Technologie ermöglicht die Herstellung von Automobilteilen in großen Stückzahlen bei gleichbleibender Qualität. Eine CNC-Maschine wird in der Automobilfertigung unter anderem für Motorblöcke und Getriebeteile benötigt.

Herstellung von Medizinprodukten

Medizinische Geräte erfordern äußerste Präzision und biokompatible Materialien. Chirurgische Instrumente, Implantate und andere Teile von Diagnosegeräten werden mit CNC-Maschinen mit der in der Medizin geforderten Genauigkeit hergestellt.

Elektronikindustrie

Der Bereich der CNC-Bearbeitung hat seine Anwendung im Bereich der Elektronik bei der Herstellung von Gehäusen, Kühlkörpern und Präzisionsteilen für elektronische Geräte und Systeme gefunden.

Yicen Machining - Ihr zuverlässiger CNC-Dienstleistungspartner

Als eines der bekanntesten Unternehmen, das sich mit CNC-Präzisionsbearbeitung beschäftigt, bietet Yicen Machining seinen Kunden das gesamte Spektrum der Fertigung:

- Fräsen und Drehen von Präzision

- Fähigkeit zur mehrachsigen Bearbeitung

- Entwicklung von Prototypen

- Bearbeitung in der Produktion

- Beratungsdienste

- Optionen für benutzerdefinierte Werkzeuge

Unsere moderne Produktionsstätte ist mit hochmodernen CNC-Maschinen und qualifizierten Mechanikern ausgestattet, die in der Lage sind, die einfachsten Komponenten bis hin zu den kompliziertesten Stücken im Wege der Montage herzustellen.

Was ist die zukünftige innovative Perspektive der CNC-Technologie?

Die vierte industrielle Revolution: Integration von Industrie 4.0

Die CNC-Maschinen sind heutzutage mehr und mehr über das Internet der Dinge (IoT) vernetzt, was Fernüberwachung, vorausschauende Wartung und Datenanalyse ermöglicht, um die Produktion so effizient wie möglich zu gestalten.

Anwendungen in der Künstlichen Intelligenz

Die Echtzeit-Optimierung von Schnittparametern auf der Grundlage von KI steht erst am Anfang, ebenso wie die Vorhersage des Werkzeugverschleißes und die automatische Anpassung der Bearbeitung auf der Grundlage der Notwendigkeit, Qualitätsparameter zu erhalten.

High-End-Materialverarbeitung

Die CNC-Bearbeitung entwickelt sich so weiter, dass auch neuere Werkstoffe wie Kohlefaserverbundwerkstoffe, Titanlegierungen und Hochleistungskeramiken bearbeitet werden können, die ihrerseits eine andere Schneidstrategie erfordern.

CNC-Bearbeitung: Die typischsten Probleme und ihre Lösungen

Werkzeugverschleiß-Management

Hinzu kommen die Auswirkungen des Werkzeugverschleißes auf die Teilequalität und die Maßhaltigkeit. Die Lösungen umfassen:

- Einführung von Überwachungsinstrumenten

- Betrieb mit richtige Schnittparameter

- Häufige Überprüfung der Werkzeuge und Wechsel der Werkzeuge

- Richtige Verwendung des Kühlmittels

Thermisches Management

Die bei der Bearbeitung entstehende Wärme kann zu Maßveränderungen führen. Ein gutes Wärmemanagement schließt ein:

- Die ausreichende Menge an Kühlmittelfluss

- Angemessene Schnittgeschwindigkeiten und Vorschübe

- Die Praxis des Aufwärmens einer Maschine

- Klimatisierte Umgebungen

Herausforderungen in der Spanntechnik

Um Genauigkeit und Sicherheit zu gewährleisten, ist eine sichere Werkstückaufnahme erforderlich. Die Lösungen umfassen:

- Ordnungsgemäße Gestaltung der Vorrichtungen

- Normale Spannkraft

- Strategien zur Unterstützung von Werkstücken

- Methoden zur Schwingungsdämpfung

Schlussfolgerung

Verstehen wie CNC-Maschinen funktionieren ist grundlegend, um ihre Rolle in der modernen Fertigung zu verstehen. Diese hochautomatisierten Systeme mit computergesteuerter Präzisionsmechanik und fortschrittlichen Werkzeugen sind oft so aufeinander abgestimmt, dass sie eine höhere Genauigkeit und Wiederholbarkeit bieten, als sie mit manuellen Techniken erreicht werden kann.

Die CNC-Technologie hat die computergesteuerte Präzision integriert und ist in den meisten Industriezweigen, die Qualitätskomponenten verlangen, unverzichtbar geworden. Von den Grundprinzipien des CNC-Betriebs bis hin zu den komplexen Wechselwirkungen zwischen MaschinenteileJeder Aspekt trägt zu den bemerkenswerten Fähigkeiten dieser Systeme bei.

Yicen Zerspanung hält den Einsatz der neuesten CNC-Technologie aufrecht, um sicherzustellen, dass den Kunden qualitativ hochwertige Fertigungslösungen geliefert werden, die den strengsten Anforderungen entsprechen. Mit den aktuellen Trends in der Verbesserung der Technologie können wir erwarten, dass die CNC-Maschinen noch leistungsfähiger, effizienter und für den Herstellungsprozess auf der ganzen Welt unverzichtbar sein werden.

Wenn Sie anfangen, über CNC-Bearbeitung nachzudenken, um entweder Prototypen zu erstellen oder Ihre Teile zu produzieren, werden diese grundlegenden Konzepte Ihre Entscheidungen über den Einsatz von CNC-Bearbeitung für Ihre Fertigungsanforderungen fundiert machen. Die CNC-Technologie gilt aufgrund ihrer Genauigkeit, Wiederholbarkeit und Flexibilität als Schlüssel zum Erfolg in der modernen Fertigung.

FAQs

Was ist das Grundprinzip der Funktionsweise von CNC-Maschinen?

Das Arbeitsprinzip von CNC-Maschinen basiert auf der Verwaltung von Schneidwerkzeugen mit Hilfe von computergesteuerten Anweisungen. Der Zyklus beginnt mit einer digitalen Konstruktionsdatei, die in einen Maschinencode (G-Code) übersetzt wird, der die Bewegung des Werkzeugs steuert, um das Rohmaterial mit hoher Genauigkeit zu fertigen Teilen zu verarbeiten.

Was sind die wichtigsten Elemente der CNC-Maschine?

Zu den wesentlichen Maschinenkomponenten gehören die Steuereinheit (Computergehirn), das Antriebssystem (Motoren und Elektronik), die Maschinenstruktur (Rahmen und Führungen), das Spindelsystem (Werkzeug/Werkstück-Rotation), das Werkzeugwechselsystem und das Kühlmittelsystem. Jede Komponente spielt eine entscheidende Rolle für den gesamten CNC-Betrieb.

Wie hoch ist die Präzision von CNC-Maschinen?

Moderne CNC-Geräte sind in der Lage, unter den besten Bedingungen Konstruktionen mit einer Toleranz von +-0,0001 Zoll (+-0,0025 mm) zu fertigen. Die tatsächliche Genauigkeit ist auch ein Faktor des Zustands der Maschine und der Werkzeuge, der Einrichtungsverfahren und der Umgebungsbedingungen.

Welche Programmiersprache ist für CNC-Maschinen am besten geeignet?

G-Code ist eine programmierbare Sprache und eine der wichtigsten Programmiersprachen für CNC-Maschinen, die aus alphanumerischen Codes besteht. Jeder Befehl weist die Maschine an, bestimmte Vorgänge auszuführen, z. B. das Anfahren von Koordinaten, den Werkzeugwechsel und die Spindeldrehzahl.

Wie viel Zeit wird für die Installation einer CNC-Maschine benötigt?

Es hängt von der Komplexität der Teile, den benötigten Werkzeugen und der Erfahrung des Bedieners ab, wie lange das Einrichten der Teile dauert. Für einige Teile werden nur 30 Minuten bis eine Stunde benötigt, während für andere, die komplex sind und viele Einstellungen erfordern, mehrere Stunden benötigt werden können. Einmal konfigurierte CNC-Maschinen können jedoch ähnlich wiederholte Teile mit wenig oder gar keinem Eingriff ausführen.

Welche Branchen profitieren am meisten von der CNC-Bearbeitung?

Am besten geeignet für den Einsatz von CNC-Technologie sind Branchen, in denen es auf hohe Genauigkeit und Wiederholbarkeit ankommt, wie z. B. Luft- und Raumfahrt, Automobilbau, Medizintechnik, Elektronik, Verteidigung und Präzisionsinstrumente. Jede Branche, die enge Toleranzen und gleichbleibende Qualität erfordert, kann vom CNC-Betrieb profitieren.

Sind CNC-Maschinen mit anderen Materialien kompatibel?

Ja, CNC-Maschinen bearbeiten verschiedene Arten von Materialien wie Metalle (Aluminium, Stahl, Titan), Kunststoffe, Verbundwerkstoffe, Keramik sowie einige exotische Materialien. Es kommt darauf an, je nach Art des zu bearbeitenden Materials die richtigen Schneidwerkzeuge und Parameter zu wählen.

Welche Wartung ist mit den CNC-Maschinen verbunden?

Zu den üblichen Praktiken gehören die tägliche Reinigung und Inspektion, die Schmierung der beweglichen Teile und die Überprüfung der Kalibrierung, des Zustands der Werkzeuge, des Kühlsystems und des Austauschs von Verschleißteilen in unregelmäßigen Abständen. Dadurch wird die vergleichbare Genauigkeit erhalten und die Lebensdauer der Maschine verlängert.