どちらを選ぶか CNCフライス加工とCNC旋盤加工 は、スケジュール、部品あたりのコスト、そして納入品質を形作ることができる。このガイドでは、両プロセスを説明し、それぞれの優れた点を示し、実践的な選択の枠組みを提供します。W/Hセクション、簡単な比較表、実際のプロジェクト例、FAQもあります。リンク先 イーセン のページが含まれているので、準備ができたら、学習から見積もり依頼に直接移行することができます。

各プロセスの実際

CNCフライス加工は、ワークピースをクランプし、プログラムされた軸に沿って移動させながら、回転するカッターで材料を除去します。CNC旋盤加工は、固定工具またはライブ工具で外径と内径を形成しながら、チャック内でワークを回転させます。どちらも、精度、再現性、バッチ間の安定したスループットのために、コンピューター制御に依存しています。フライス加工では、平坦部やポケットのある角柱形状が好まれ、旋盤加工では、外径と内径のある円形ボディが好まれます。

なぜ選択が重要なのか?

早期に適切な方法を選択することで、余分なセットアップを回避し、フィーチャーの関係を改善し、公差スタックを予測可能に保ちます。また、チームが効率的に検査を計画し、不必要な費用をかけずに機能的なニーズを満たす仕上げパスを選択するのにも役立ちます。形状と工程が一致すれば、工具寿命が向上し、サイクルタイムが短縮され、スクラップが減少します。これは、信頼できるリードタイムと一貫した品質を必要とするバイヤーやエンジニアにとって明らかなメリットです。

それぞれのオプションはいつ使うべきか?

以下のポイントは、見積もりやスケジューリング時に迅速な意思決定を導き、初期レビューで設計が進化しても、チームが納期を厳守し、品質要件を現実的なものに保つのに役立つ、ショップの一般的な現実をまとめたものである。

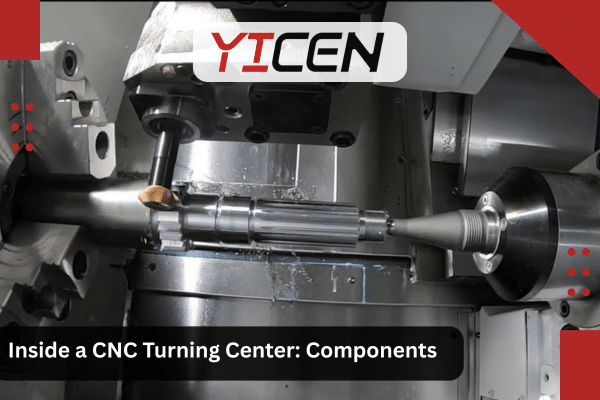

次のような場合にターニングを使用する。

- シャフト、スリーブ、ブッシュ、リングなど、主に円筒形の部品。

- 同心度、真円度、振れ制御が主な公差ドライバーである。

- バーフィード自動化またはサブスピンドル作業は、中量から大量生産を効率的にサポートします。

以下の注記は、角柱部品や多面部品に適用される日常的なチェックを反映したもので、コストとタイムラインリスクをコントロールしながら、治具アクセス、フィーチャー関係、平坦度要件のバランスを取らなければならないエンジニアをサポートします。

フライス加工は次のような場合に使用する。

- フラット、ポケット、スロット、ボス、または3Dサーフェスがフィーチャーセットの大半を占める。

- 1つまたは2つのセットアップで、複数のデータムを異なる平面にまたがって保持しなければならない。

- 同心度よりも、平面度、垂直度、真の位置の方が重要である。

CNCフライス加工とCNC旋盤加工を1台の機械で組み合わせることで、再クランプを減らし、検査時間を短縮し、リピートオーダーや生産リリース時の測定結果を安定させることができます。

ミルターンを使用する場合

- 丸いボディは、平らなフライス削りやクロスホール、小さなポケットがワンチャッキングで必要になる。

- 再クランプを減らすことで、重要な寸法とフィーチャー間のアライメントを保護します。

- ライブツーリングとY軸により、簡単なCNCフライス加工とCNC旋盤加工の機能を、2回目のセットアップなしで追加できます。

正しいマッチングから恩恵を受けるのは誰か?

製品チーム全体の利害関係者は、うまくマッチしたプロセスから利益を得ることができる。以下の簡単なポイントは、より良い選択が、いかに少ない変更、スムーズなハンドオフ、プロトタイプから生産までのより予測可能な結果につながるかを概説している。

- デザイン・エンジニア より迅速なDFMフィードバックと図面修正回数の削減を実現します。

- ソーシング・マネージャー 安定した価格設定と明確なリスク評価を得ることができる。

- 品質チーム より厳しい能力指標と、よりクリーンな検査計画を見ることができる。

- プロダクション・プランナー 段取り替えを最小限に抑え、機械の稼働率を向上させる。

各プロセスの優れている点

これらの観察結果は、生産プログラムに見られる典型的なパターンを反映しており、バイヤーがコストを管理し、仕様の完全性を維持するために、部品が旋盤、フライス盤、または複合プラットフォームに属することを早期に知らせるシグナルを認識するのに役立ちます。

- ターニングが得意 シャフト、カップリング、ねじ部品、プーリー、およびOD/IDフィーチャによって支配されるあらゆる形状で。

- フライス加工が得意 ハウジング、ブラケット、プレート、マニホールド、ヒートシンク、ポケット加工や複雑な表面を必要とする多面部品など。

一目でわかるコアの違い

| ファクター | ミーリング | ターニング |

| プライマリー・モーション | クランプされたワークピースから材料を除去する回転カッター | 回転するワークピースを固定工具またはライブ工具で成形する。 |

| 理想的な幾何学 | プリズム機能、ポケット、スロット、多面精度 | 同心度を必要とするシリンダー、コーン、スレッド、ボア |

| 典型的なセットアップ | バイス、モジュラー固定具、ソフトジョー、バキューム、墓石 | チャック、コレット、ソフトジョー、バーフィード、サブスピンドルトランスファー |

| 主な強み | クロスフェースの真位置、平面度、複雑な3D輪郭 | バーストック部品の真円度、振れ制御、高速サイクル |

| 一般的なアドオン | 4/5軸位置決め、インプロセスチェックのためのプローブ計測 | ライブツーリング、Y軸、パーツキャッチャー、ツインスピンドル |

| フィニッシュの可能性 | 適切なカッターとツールパスで、微細なRaまでアスミルドする。 | 適切なインサートと送りにより、微細なRaに仕上げる。 |

適切なカッタ、チップ、およびクーラント戦略により、生産金属の標準的な表面粗さの範囲は、約125から16マイクロインチRaになります。最終的な値は、材料、形状、ツールパスの選択に依存します。

今日から使えるシンプルな選考フレームワーク

このチェックリストは、多くの見積もりに関する会話を、迅速かつ客観的なフィルターに凝縮しているため、自信を持って決定し、サプライヤーから何度も訂正や遅い説明を受けることなく、きれいなRFQを送ることができます。

- ジオメトリーテスト - ほとんどのフィーチャーが回転する場合は旋盤加工を、平面やポケット状の場合はフライス加工を選択する。

- 耐性テスト - 同芯度、振れ制御が必要ですか?ターニングフィット多面的な位置決め制御が必要ですか?CNCフライス加工とCNC旋盤加工の比較 5軸CNC加工 フィットする。

- セットアップテスト - クランプ1個か2個でパーツを仕上げるルートを好む。

- フィニッシュテスト - ターゲットRaを最も効率的なプロセスとインサートまたはカッターに合わせる。

- ボリュームテスト - 棒状の丸い部品は旋盤で効果的にスケールアップし、小さな角柱のバッチはミルに適している。

- リスクテスト - 高度な 加工技術 再クランプ、サイクルタイム、検査負荷を軽減する場合に限る。

期待される素材、公差、仕上げ

この概要は、バイヤーが見積もり前に現実的な仕様を設定するのに役立ちます。特に、一般的なUSA合金やエンジニアリング・プラスチックで、部品の性能と製造性、コストのバランスを取る必要がある場合に役立ちます。

- 材料 - アルミニウム6061/7075、ステンレス304/316/17-4、鋼1018/4140、真鍮、銅、POM、ABS、PEEKなどのプラスチック。

- 一般的な公差 - 多くの形状で±0.005インチが標準。

- 仕上げ - 機能と外観の要求に応じて、機械加工、ビーズブラスト、陽極酸化処理、不動態化処理、メッキ、または粉体塗装。

角型部品と丸型部品にまたがる幅広い能力については、以下をご覧ください。 CNC加工サービス.

積極的にコントロールできるコスト要因

以下のレバーは、重要な機能を保護しながら価格を下げ、安定した品質と検査中の驚きを少なくして、設計がプロトタイプから生産にスムーズに移行することを保証する実用的な方法である。

- ドローイングの明瞭さ - 公差は機能と一致させ、機能しない面は緩和し、無用な工具交換を防ぐ。

- ツールアクセス - コーナーRとエントリーリリーフが摩耗とたわみを減らし、仕上がりと精度を向上させる。

- セットアップの軽減 - 面を4/5軸またはライブツーリングと組み合わせて、クランプとプロービングのステップを削減します。

- 検査範囲 - 重要なフィーチャーにはインプロセスチェックを使用する。

- 素材の選択 - 可能であれば、サイクル・タイムとコストを短縮するために、より速く加工できる合金を選ぶ。

CNCフライス加工とCNC旋盤加工の比較

形状と必要な関係から始める。部品が主に円筒形で、同心度によって駆動される場合は、旋盤加工が最初の候補になります。複数の面にまたがる正確で真の位置や、深いポケット加工や輪郭加工が必要な場合は、フライス加工が適しています。両方の特徴が存在する場合、ミルと旋盤のプラットフォームまたはスプリットルートは、セットアップを制限し、CNCフライス加工とCNC旋盤加工を安定させ、サンプルから生産までコストを予測可能にします。

見積り用クイック比較表

| 決断のポイント | 回転するとき | フライス盤を... |

| メインジオメトリー | OD/IDの特徴が支配的で、同心円状である。 | フラット、ポケット、マルチフェイスが主役 |

| クリティカル・スペック | 同心度、真円度、振れ | 平面度、垂直度、真の位置 |

| セットアップ | 必要であれば、生きた工具で1~2回のチャッキングを行う。 | 1個または2個のクランプ、4/5軸割出機能付き |

| ボリューム | 中~大容量のバーフィード | 小~中ロットおよび備品 |

| リスク | 細長いストック、小外径でのチャタリング | ディープポケット、ツールリーチ、たわみ |

| アドオン | ライブツーリング、サブスピンドル、Y軸 | プロービング、真空、墓石、5軸 |

Yicenのその他の関連サービス

以下のリストは、CNCフライス加工やCNC旋盤加工と組み合わせることで、立ち上げのタイムラインを短縮し、検証や加工中のサプライヤーのハンドオフを減らすことができるサービスを示しています。 プロダクションランプ.

- ラピッドプロトタイピングとパイロットラン フィット感、機能性、デザインのフィードバックのために。

- 板金加工 機械加工部品を補完するブラケット、カバー、ライトハウジング用。

- 表面仕上げとコーティング、 陽極酸化、不動態化、メッキ、ビーズブラスト、粉体塗装など。

- 組み立てと検査 第一論文、能力研究、CMMレポートなどのサポート。

CNC機械加工サービス/より広範な能力と材料の探求

バイヤーが注文前に確認すべきことは?

この短いチェックリストは、最も一般的な遅延を防止し、サプライヤーが自信を持って見積もりを出せるようにするもので、設計から機械加工、仕上げまで、修正遅れやスケジュールに驚くことなく、クリーンなハンドオフをサポートします。

- ユニットとコールアウト - 必要に応じてインチ、TPI、マイクロインチ単位のRaを使用する。

- ファイルとメモ - STEPに加え、仕上げとGD&Tを含む寸法入りPDFを提供すること。

- コンプライアンス - 必要に応じて、FAI、材料トレーサビリティ、RoHS、またはその他の文書を要求する。

- リードタイム - コーティングの順番待ちと検査の必要性を発売日に合わせる。

- 連絡先 - 見積もりを依頼する際に、数量、材料、目標期日を共有しましょう。

準備ができたら お問い合わせ DFMのレビューと見積もりはYicenへ。

結論

最も確実な方法は、加工工程を形状と公差の優先順位に合わせ、セットアップをできるだけ少なくすることである。厳密な同芯度が必要な円筒部品にはCNCフライス加工とCNC旋盤加工を選択し、多面的な関係を持つ角柱部品にはフライス加工を選択し、両方のフィーチャーセットが現れる場合には複合ルートを使用します。明確な図面と合理的な仕上げ目標により、機能を保護しながらコストとリードタイムを管理することができます。最初の製品から生産までのサポート イーセン 迅速な指導、安定した CNCプロセスそして証明されている。 加工技術 お客様のスケジュールとご予算に合わせます。

よくあるご質問

私のパートでは、一般的にどちらの工程が安いですか?

丸い部品は、切削が連続的で効率的なため、旋盤で加工した方がコストが安くなる傾向がある。ポケットやフラットのある角形部品は、フライス盤の方が加工が速い。総コストは、セットアップ、仕上げ目標、注文サイズによって異なります。

旋盤加工やフライス加工では、どのような表面仕上げが期待できますか?

適切なチップまたはカッターとクーラントを使用すれば、どちらのプロセスも金属に微細な仕上げを施すことができる。16マイクロインチ以下のRaでは、より微細な工具や仕上げ後の工程が必要になる場合があります。

複雑なパーツを1つのセットアップで完成させることはできますか?

複合旋盤では、1回のチャッキングで部品を仕上げることが多いが、それでも2回のセットアップが必要な設計が多い。リスクを増やすことなく、再クランプを制限するルートが最適です。

フライス加工は旋盤加工よりも常に遅いのですか?

高速フライス加工は、角柱形状では旋盤を凌駕します。長尺の丸材の場合、旋盤加工は、特にバーフィードとサブスピンドルを使用することで、非常に効率的です。

Yicenでプロジェクトを始めるには?

お問い合わせページから、STEPファイル、図面、材料、数量、目標日付をお送りください。明確なDFMレビューと迅速なお見積もりをお送りします。