Yes, SLS excels at creating intricate and complex geometries, such as internal features, thin walls, and complex shapes, that are difficult to achieve with traditional manufacturing methods.

ISO 9001:2015 | AS9100D | ISO 13485 | ITAR-konform

Die Yicenprecision Instant Quoting Engine ist durch die U.S. Pat. Nr. 11,086,292, 11,347,201, 11,693,388, 11,698,623, 12,099,341, und 12,189,361. Weitere Patente anhängig.

Selective Laser Sintering (SLS) is an advanced 3D printing technique that uses a laser to selectively sinter thermoplastic powder, layer by layer, to create strong and durable parts. The process eliminates the need for support structures, making it ideal for intricate, production-ready components.

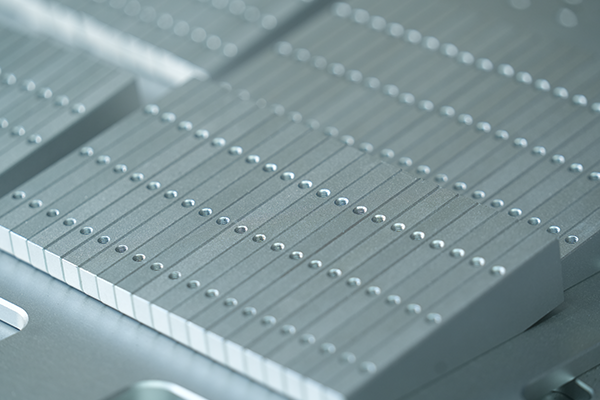

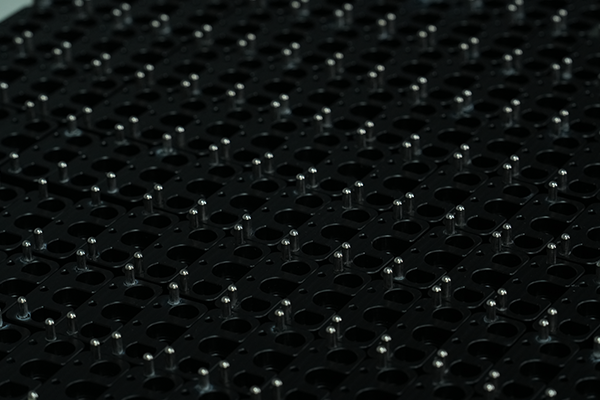

SLS uses a powder-bed approach, where a thin layer of powder is spread over the build platform, and a laser selectively fuses the powder to form the part layer by layer.

A high-powered laser heats and melts the thermoplastic powder in precise areas, creating a solid part with excellent detail and strength.

Unlike other 3D printing technologies, SLS parts do not need external support structures, as the surrounding powder acts as a natural support during the printing process. This reduces post-processing time and improves part accuracy.

Selective Laser Sintering (SLS) offers precise control over dimensional tolerances, layer resolution, and part sizes. Our advanced SLS technology ensures high accuracy, minimal warpage, and reliable part quality, making it ideal for both prototypes and production parts.

|

Parameter |

Details |

|

Dimensional Tolerances |

±0.1 mm, ensuring high precision and consistency across parts. |

|

Layer Thickness / Resolution |

0.1 mm resolution for fine details and intricate geometries. |

|

Feature Size Limits |

Features as small as 0.5 mm, suitable for complex designs. |

|

Warpage Considerations |

Minimized warpage for larger parts, ensuring stable quality. |

|

Part Size Constraints |

Maximum build size of 300 mm x 300 mm x 300 mm, covering a wide range of applications. |

Our Selective Laser Sintering (SLS) process uses a range of high-performance materials to create durable, functional parts. From bio-based nylons to advanced thermoplastics, our materials are designed for strength, flexibility, and precision, making them ideal for a wide variety of industries and applications.

|

Material |

Beschreibung |

Anwendungen |

|

PA11 |

A bio-based nylon material, ideal for rugged and durable parts. |

Automotive, industrial parts, flexible applications |

|

PA12 |

Standard nylon material with excellent chemical resistance. |

Automotive, electronics, consumer products |

|

Glass-filled PA12 |

Nylon mixed with glass fibers for increased strength and stiffness. |

Aerospace, automotive, functional parts requiring high strength |

|

Mineral-filled nylon |

Nylon enhanced with minerals for improved mechanical properties. |

Industrial applications, wear-resistant parts |

|

Polypropylen (PP) |

Lightweight, chemical-resistant thermoplastic. |

Medical devices, containers, automotive applications |

|

Elastomers (TPU) |

Thermoplastic polyurethane, known for flexibility and toughness. |

Gaskets, seals, flexible parts in various industries |

Effective design decisions can significantly impact the efficiency of your Selective Laser Sintering (SLS) 3D printing process. By following the right guidelines, you can improve accuracy, reduce lead times, and optimize material usage while ensuring the integrity of your parts. Below are the key design considerations for achieving the best results with SLS 3D printing.

|

Parameter |

Spezifikation |

|

Mindestwanddicke |

Metalle: 0.3-1.0 mm, Kunststoffe: 1.2-1.5 mm. Thin walls can increase vibration, deflection, and machining marks. |

|

Feature Size Limits |

Smallest feature size: 0.5 mm. Fine details can be produced, but too small may result in weak parts. |

|

Hole Diameter Recommendations |

Minimum hole diameter: 0.5 mm (recommended 0.020”/0.50 mm), with consideration for reliable chip evacuation. |

|

Clearance for Moving Parts |

Ensure clearance of at least 0.5 mm between moving parts to avoid interference and improve part functionality. |

|

Nesting & Volume Optimization |

Optimize part orientation and packing to minimize material usage and reduce print time. Efficient nesting improves overall part quality. |

|

Internal Radii |

Avoid sharp internal corners; recommended radius: 2.6 x tool diameter to ensure proper sintering. |

|

Thread & Tapped Holes |

For threads Ø1.5-6 mm: depth = 3x diameter. For Ø6 mm: depth = 4x diameter. Custom threads available on request. |

|

Surface Finish Requirements |

Choose appropriate finish types (e.g., As-sintered, Bead Blasted) to meet functional and aesthetic needs. |

|

Text & Gravur |

Recommended text depth: minimum 0.6 mm width and 0.1 mm depth, especially for turned or finer marking. |

|

Vermeiden Sie Überbeanspruchung |

Parts should not require excessive fixturing. Design for stable flat surfaces and supported geometries. Avoid ultra-thin features. |

|

DFM Review Available |

Our engineers will review your design for manufacturability, tool access, and stability to ensure efficient printing. |

Our Selective Laser Sintering (SLS) 3D printing process offers a variety of surface finishes to enhance the performance, appearance, and durability of your parts. Whether you need a functional or aesthetic finish, we provide options to meet your requirements.

The natural finish directly from the SLS process, providing a matte surface ideal for functional parts.

A uniform matte finish created using glass beads, which enhances surface texture and reduces light reflection.

Adds color to the part for improved aesthetics while maintaining its strength and functionality.

A finishing technique that smooths the surface of the part by applying vaporized solvent, improving surface quality.

A glossy, high-shine finish achieved through mechanical buffing, perfect for decorative parts that require a sleek appearance.

Provides a linear, satin-like texture, ideal for parts that require a clean, decorative look.

A thin, electroplated nickel layer that enhances wear and corrosion resistance, providing an attractive finish for functional parts.

Need a specific finish? Submit a request, and we will collaborate with you to find the perfect solution tailored to your project’s needs.

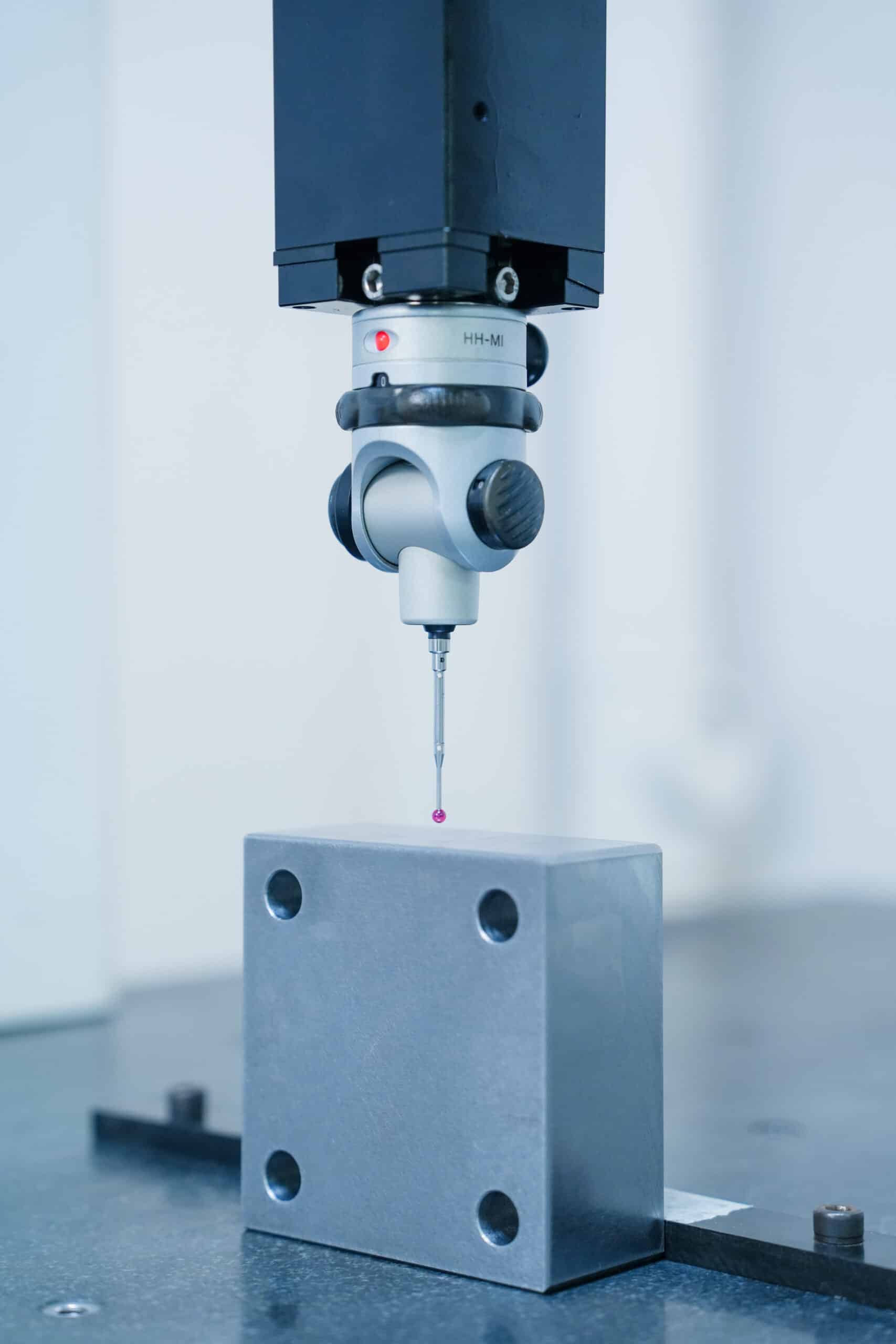

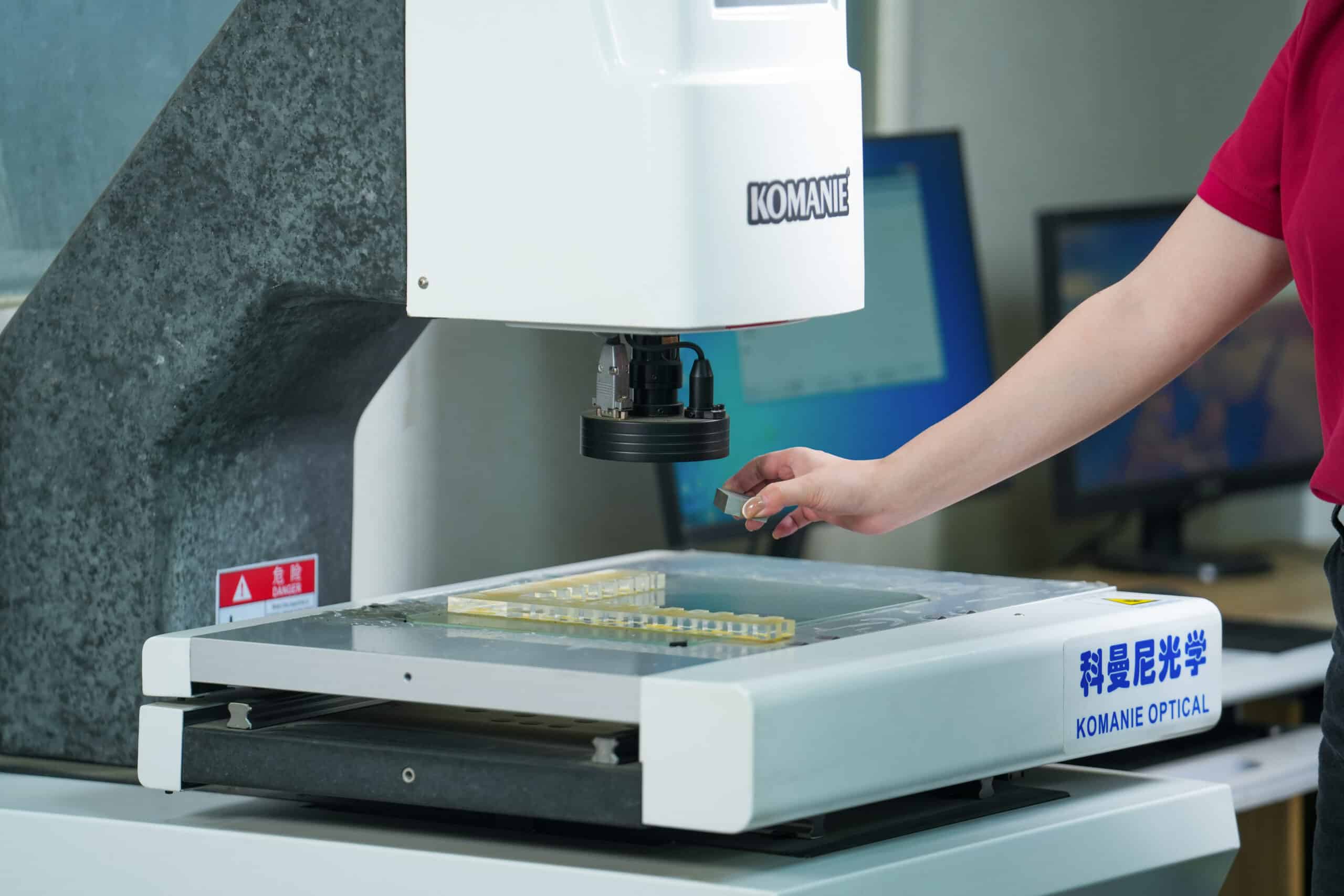

At Yicen Precision, every CNC-machined unit undergoes a stringent quality control process to ensure precision and reliability. Our commitment to excellence is backed by ISO 9001:2015, AS9100D, and ISO 13485 certifications, which are vital for achieving consistent high-quality results.

Using advanced CMM (Coordinate Measuring Machines), digital micrometers, and optical measurement systems, we check all critical features with micron-level precision, ensuring exact dimensions and tolerances.

Each part undergoes a thorough visual inspection to verify surface finish, cleanliness, and overall appearance, meeting industry standards and customer expectations.

To maintain high consistency across production runs, we implement batch verification processes that adhere to ISO 2768-mK and ASME Y14.5 standards, confirming accurate form, position, and profile throughout production.

Laden Sie Ihre CAD-Dateien ganz einfach über unsere sichere Online-Plattform hoch, um loszulegen.

Wählen Sie das Material, die Ausführung, die Toleranzen und die gewünschte Lieferzeit, um Ihren Projektanforderungen gerecht zu werden.

Sie erhalten in Echtzeit ein Angebot auf der Grundlage Ihres Entwurfs und der ausgewählten Spezifikationen, ohne Verzögerungen.

Ihre Teile werden von vertrauenswürdigen Partnern hergestellt, qualitätsgeprüft und pünktlich zu Ihnen nach Hause geliefert.

At Yicen Precision, we specialize in providing high-quality Selective Laser Sintering (SLS) 3D printing solutions, tailored to meet your precise manufacturing needs. Our expertise and state-of-the-art equipment ensure efficient production, from prototypes to end-use parts.

We utilize the latest industrial-grade SLS machines, ensuring high precision, reliability, and excellent surface finish for every part produced.

With extensive experience working with various nylon materials, including PA11, PA12, and reinforced options, we deliver parts with exceptional strength and durability.

Our support-free production process eliminates the need for post-processing support structures, reducing costs and time, and improving overall part quality.

Whether you’re developing a prototype or scaling up for full production, our SLS 3D printing services support both, offering flexibility and efficiency throughout the project lifecycle.

Our engineering team provides expert guidance throughout the design and manufacturing process, ensuring your parts are optimized for performance and manufacturability.

We adhere to strict quality control standards, with each part undergoing comprehensive dimensional checks, visual inspection, and batch consistency verification, ensuring reliability and precision in every product.

Vorteile

SLS 3D printing offers several advantages that make it a preferred choice for manufacturers, engineers, and designers seeking efficient, high-quality production.

Anwendungen

Selective Laser Sintering (SLS) 3D printing is widely used in various industries to produce high-precision, functional parts. Its versatility and ability to handle complex geometries make it ideal for both prototyping and end-use applications.

Yicen Precision beliefert ein breites Spektrum von Branchen, darunter die Luft- und Raumfahrt, die Automobilindustrie, die Elektronik und die Medizintechnik. Wir sind darauf spezialisiert, qualitativ hochwertige, zuverlässige Teile zu liefern, die auf die besonderen technischen Herausforderungen der jeweiligen Branche zugeschnitten sind.

Wir sind darauf spezialisiert, Ihre Ideen mit beispielloser Schnelligkeit und Präzision in hochwertige, funktionale Komponenten umzusetzen. Mit fortschrittlicher Technologie und fachmännischem Können stellen wir Teile her, die selbst die komplexesten Spezifikationen erfüllen.

Can SLS be used for complex geometries?

Yes, SLS excels at creating intricate and complex geometries, such as internal features, thin walls, and complex shapes, that are difficult to achieve with traditional manufacturing methods.

How is the surface finish of SLS parts?

SLS parts come with an as-sintered surface finish, but can also be bead blasted, dyed, or vapor-smoothed for improved aesthetics and functionality.

What are typical lead times for SLS parts?

SLS parts typically have lead times of 1-3 days, making it an excellent choice for rapid prototyping and short production runs.

Does SLS require support structures?

No, SLS does not require external support structures as the surrounding powder naturally supports the part during printing, reducing post-processing time.

What materials are available for SLS?

SLS supports a wide range of materials, including standard nylons (PA12), reinforced materials (glass-filled and mineral-filled nylon), and elastomers like TPU, offering versatility for different applications.