Die Online CNC-Bearbeitung Die Branche erreichte 2024 ein Volumen von $95,29 Milliarden und erwartet bis 2032 ein Wachstum auf $195,59 Milliarden. Dieses Wachstum verdeutlicht, warum das Verständnis von CNC-Bearbeitungsteilen für jeden, der mit automatisierten Fertigungsanlagen arbeitet, entscheidend ist. Jede Komponente in einem CNC-System spielt eine bestimmte Rolle bei der Herstellung der Präzision, die diese Maschinen in verschiedenen Branchen so wertvoll macht.

CNC-Bearbeitungsteile werden zu Systemen kombiniert, die komplexe Teile mit außergewöhnlicher Genauigkeit herstellen. Die Standard-CNC-Bearbeitung liefert Toleranzen von ±0,005 Zoll, während Hochpräzisionsanlagen ±0,0005 Zoll erreichen. Diese Fähigkeiten erklären, warum Unternehmen in Online-CNC-Bearbeitungsdienste für Anwendungen in der Luft- und Raumfahrt und der Medizintechnik investieren, bei denen es auf Genauigkeit ankommt.

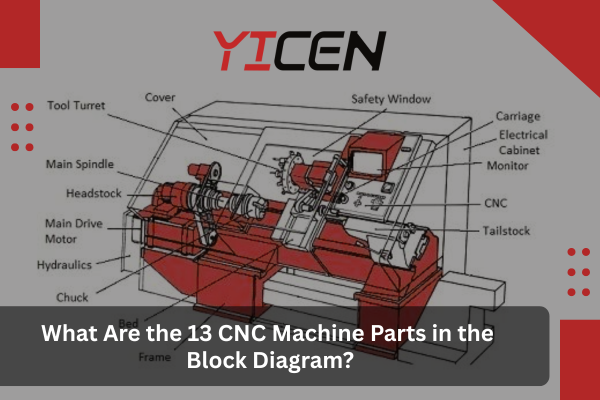

Verständnis von CNC-Maschinenteilen

CNC-Bearbeitungsteile helfen Werkstätten, wiederholbare Ergebnisse zu erzielen, die mit manuellen Methoden nicht möglich sind. Der asiatisch-pazifische Raum ist mit einem Umsatzanteil von 34,6% im Jahr 2022 führend und zeigt, dass diese Maschinen weit verbreitet sind. Diese CNC-Maschinen folgen G-Code-Anweisungen, um Fehler zu reduzieren und die Produktivität bei der Präzisionsbearbeitung zu steigern.

Jedes Teil hat einen bestimmten Zweck, der zur allgemeinen Präzision und Zuverlässigkeit beiträgt. Gut gewartete Systeme laufen rund um die Uhr mit wenig Aufsicht, was sie wertvoll macht für kundenspezifische CNC-Bearbeitungsdienstleistungen und Rapid-Prototyping-Arbeiten.

| Bauteil-Kategorie | Genauigkeitsgrad | Vorteile für die Fertigung |

| Kontrollsysteme | ±0,001 mm Positionierung | Automatisiert Präzision Herstellung |

| Mechanische Teile | ±0,0025 mm Wiederholbarkeit | Konsistente Ergebnisse für Metall- und Kunststoffteile |

| Rückkopplungssysteme | Überwachung in Echtzeit | Durchgängige Qualitätskontrolle Produktionsteile Zyklen |

Wesentliche CNC-Maschinenteile und Funktionen

Eingabegerät

Eingabegeräte laden CNC-Programme in Maschinensysteme. Sie unterstützen Tastatureingaben, USB-Verbindungen und drahtlose Datenübertragung. Moderne Geräte arbeiten mit STEP-, IGES- und STL-Dateien aus CAD-Software und ermöglichen eine reibungslose Integration in Design-Workflows für die Erstellung individueller Teile.

Maschinensteuerungseinheit (MCU)

Die MCU wandelt G-Code-Befehle in präzise Maschinenbewegungen um. NIST-Studien zeigen, dass die heutigen MCUs Digital-Twin-Modelle und KI-Funktionen für die Wartungsvorhersage enthalten. Diese Einheiten verwalten Servomotoren, Werkzeugpositionen und Kühlmittelsysteme mit der für präzise CNC-Arbeiten erforderlichen Zeitgenauigkeit.

Werkzeugmaschinen

Werkzeugmaschinen schneiden und formen Metall- und Kunststoffmaterialien. CNC-Drehautomaten hatten 2024 einen Marktanteil von 23,4%. Fräsmaschinen verwenden rotierende Schneidwerkzeuge an festen Werkstücken, während Drehmaschinen Werkstücke gegen feste Werkzeuge drehen. 5-Achsen-CNC-Maschinen bewegen beide Teile gleichzeitig für komplexe Komponenten.

Antriebssystem

Antriebssysteme bewegen Teile über mehrere Achsen mit Hilfe von Servomotoren, Kugelumlaufspindeln und Linearführungen. Servomotoren wuchsen dank besserer Drehmoment- und Energieeffizienz um 9,5% CAGR. Diese Systeme erreichen eine Genauigkeit im Mikrometerbereich, die für enge Toleranzen unerlässlich ist.

Feedback-System

Rückmeldesysteme überwachen die Maschinenleistung mithilfe von Drehgebern und Sensoren. Systeme mit geschlossenem Regelkreis hatten 2024 einen Marktanteil von 67%. Fortgeschrittene Versionen umfassen Vibrations- und Temperatursensoren zur Vorhersage von Wartungsarbeiten und zur Gewährleistung der Genauigkeit für hochwertige Teile.

Display-Einheit

Displayeinheiten zeigen den Maschinenstatus in Echtzeit an, einschließlich G-Code-Fortschritt, Koordinaten und Warnungen. Touchscreen-Benutzeroberflächen erleichtern die Programmbearbeitung und verringern den Schulungsbedarf für CNC-Mitarbeiter in der Werkstatt.

Spezialisierte Teile für verschiedene CNC-Anwendungen

Bett- und Spannteile

Maschinenbetten bieten stabile Plattformen mit T-Nuten und Befestigungspunkten für Spannvorrichtungen. Für 5-Achsen-Plattformen wird bis 2030 ein Wachstum von 10,8% CAGR erwartet, da die Möglichkeit der Einzelaufstellung den Bedarf an Neupositionierung für die Herstellung komplexer Teile reduziert.

Spindelstock Montage

In den Spindelstockbaugruppen sind Antriebssysteme, Lager und Getriebe untergebracht, die die Drehung des Futters antreiben. Die aktuellen Einheiten verfügen über fortschrittliche Lager für Hochgeschwindigkeitsarbeiten und eine lange Lebensdauer mit drehzahlvariablen Antrieben zur Optimierung von Metall- oder Kunststoffmaterialien.

Reitstock-Unterstützungssystem

Reitstocksysteme unterstützen lange zylindrische Werkstücke, um ein Verbiegen während des Bearbeitungsprozesses zu verhindern. Programmierbare Einheiten bewegen sich automatisch entlang der Z-Achse, um verschiedene Längen mit hydraulischem oder pneumatischem Druck für eine konsistente Spannung auf Drehteilen anzupassen.

Reitstock Pinole Mechanismus

Pinolenmechanismen halten die Werkstücke während der Rotation mit Hilfe von kegelförmigen Teilen in einer Linie. Pneumatischer Druck drückt die Pinole in vorgebohrte Zentren und sorgt so für eine stabile Unterstützung während der gesamten Bearbeitungszyklen.

| Drehbank-Komponente | Typische Messgenauigkeit | Primäre Funktion |

| Spindelstock | ±0,002 mm Rundlauf | Werkstückrotation und Antrieb |

| Reitstock | ±0,005 mm Ausrichtung | Lange Werkstückauflage |

| Spannfutter-System | ±0,01 mm Rundlaufgenauigkeit | Spannen und Zentrieren von Werkstücken |

Kontrollsysteme und Sicherheitsmerkmale

Fußschalter und Pedalsteuerungen

Der Fußschalter steuert die Funktionen des Handspannfutters und des Reitstocks, während die Hände für die Handhabung der Werkstücke bei schnellen Bearbeitungen frei bleiben. Das ergonomische Design verringert die Ermüdung des Bedieners bei langen Produktionsläufen und die Sicherheitssperren verhindern eine versehentliche Aktivierung.

Spannzangensysteme und Spannmittel

Futtersysteme halten die Werkstücke während der Rotation und des Bearbeitungsprozesses. Drei-Backen-Futter zentrieren Rundmaterial automatisch, während Vier-Backen-Futter eine unabhängige Einstellung ermöglichen. Die CNC-Drehmaschine Markt Hit $17 Milliarden im Jahr 2024 mit erwarteten 10,4% CAGR Wachstum für Präzisionsbearbeitung verwendet.

Yicen Präzision CNC-Maschinenteile Optimierung

Yicen Precision verwendet fortschrittliche CNC-Bearbeitungsteile, um sofortige Kostenvoranschläge und schnelle Prototypenfertigung mit einer Toleranz von ±0,005 mm zu ermöglichen. Die Zertifizierungen nach ISO 9001:2015, ISO 13485 und IATF 16949 erfüllen die internationalen Qualitätsstandards für kundenspezifische CNC-Arbeiten.

Die Dienstleistungen umfassen CNC-Drehen für zylindrische Teile, CNC-Fräsen für Luft- und Raumfahrt und medizinische Anwendungen, Rapid Prototyping für Konzepttests und kundenspezifisches Design von Metallbefestigungen. Der Online-CNC-Bearbeitungsservice bietet sofortige Online-Angebotsfunktionen für die Produktion kundenspezifischer Metall- und Kunststoffteile.

Wartung und Leistung

Vorbeugender Wartungsbedarf

Regelmäßige Wartung sorgt dafür, dass die CNC-Bearbeitungsteile ordnungsgemäß funktionieren, und verlängert die Lebensdauer der modernen CNC-Systeme. Zu den planmäßigen Arbeiten gehören Schmierung, Kalibrierungsprüfungen und Teileinspektionen. Moderne vorausschauende Wartung überwacht die Leistung von CNC-Präzisionsmaschinen ständig.

Technologie zur Leistungsüberwachung

Fortschrittliche Systeme verfolgen die Leistung einzelner Teile während des gesamten Produktionszyklus. Die gemeinsame Nutzung von Daten in Echtzeit ermöglicht die Optimierung von Parametern und das Auffinden von Verbesserungsmöglichkeiten für die CNC-Fertigung, wodurch eine gleichbleibende Qualität bei gleichzeitiger Reduzierung der Bearbeitungskosten gewährleistet wird.

Industrieanwendungen und zukünftige Trends

Marktwachstum und Verwendungszwecke

Der asiatisch-pazifische Raum ist mit einem Marktanteil von 55.32% im Jahr 2024 führend, angetrieben durch die CNC-Fertigungsautomatisierung. Der Sektor der Automobilkomponenten hält einen Marktanteil von 29%, während medizinische Geräte ein CAGR-Wachstum von 9,9% bis 2030 aufweisen. Diese Trends zeigen die zunehmende Anwendung von CNC in Präzisionsindustrien, die präzise Teile benötigen.

Technologie-Integration

Die KI-Integration verbessert die CNC-Effizienz und Genauigkeit und senkt gleichzeitig die Bearbeitungskosten. IoT-Sensoren ermöglichen die Echtzeitüberwachung und Fernsteuerung von Bearbeitungszentren. Algorithmen des maschinellen Lernens optimieren automatisch die Einstellungen der Zerspanungswerkzeuge, verbessern die Oberflächenqualität und verlängern die Lebensdauer der Werkzeuge für die Metallbearbeitung.

Schlussfolgerung

Das Verständnis von CNC-Bearbeitungsteilen hilft Werkzeugmaschinenherstellern, ihre Bearbeitungsprozesse zu verbessern und qualitativ bessere Ergebnisse zu erzielen. Diese 13 Schlüsselteile arbeiten zusammen, um fortschrittliche CNC-Fertigungssysteme zu schaffen, die komplexe Teile mit außergewöhnlicher Präzision und Konsistenz herstellen.

Der weltweite Markt für Online-CNC-Bearbeitung wird bis 2032 voraussichtlich $195,59 Milliarden erreichen, mit einem Wachstum von 9,9% CAGR. Dies zeigt, dass sich die CNC-Bearbeitung von Teilen weiter entwickeln wird, um den wachsenden Automatisierungsbedarf zu decken. Unternehmen wie Yicen Precision zeigen, wie gut gewartete Systeme eine gleichbleibende Qualität über verschiedene Herstellungsprozesse hinweg liefern, einschließlich Prototypen und Produktionsteile.

Der technologische Fortschritt bringt erweiterte KI-Funktionen, bessere Konnektivität und intelligentere Überwachungssysteme für CNC-Bearbeitungsteile. Diese Verbesserungen sorgen für eine noch höhere Präzision bei gleichzeitiger Senkung der Bearbeitungskosten, sodass die CNC-Technologie für eine wettbewerbsfähige CNC-Fertigung weltweit unverzichtbar bleibt.

Häufig gestellte Fragen zu CNC-Maschinenteilen

Welche Toleranzen können moderne CNC-Maschinenteile erreichen?

Die Standardtoleranz bei der CNC-Bearbeitung beträgt ±0,005 Zoll (0,13 mm), während bei Präzisionsarbeiten ±0,002 Zoll (0,051 mm) erreicht werden. Spezialisierte Operationen halten ±0,0005 Zoll (0,0127 mm) bei geriebenen Löchern ein, wenn die Merkmale auf der gleichen Teileseite mit modernster CNC-Ausrüstung bearbeitet werden.

Wie unterscheiden sich CNC-Maschinenteile zwischen Fräsmaschinen und Drehmaschinen?

CNC-Bearbeitungsteile funktionieren je nach ihren Aufgaben unterschiedlich. Bei Fräsmaschinen liegt der Schwerpunkt auf mehrachsigen Schneidwerkzeugen mit komplexen Werkzeugwechslern, während bei Drehmaschinen die Handhabung von rotierenden Werkstücken mit speziellen Futter- und Reitstocksystemen für die Herstellung von Drehteilen und zylindrischen Metallteilen im Vordergrund steht.

Welche Faktoren beeinflussen die Genauigkeit von CNC-Maschinenteilen?

Die Präzision der Maschine, die Materialeigenschaften, die Qualität der Schneidwerkzeuge und die Wärmestabilität haben einen großen Einfluss auf die erreichbaren Toleranzen. Härtere Werkstoffe ermöglichen engere Toleranzen aufgrund besserer Stabilität, während ein angemessenes Wärmemanagement Genauigkeitsverluste bei langen Bearbeitungsprozessen verhindert.

Wie stellt Yicen Precision die Qualität der CNC-Maschinenteile sicher?

Yicen Precision verfügt über mehrere ISO-Zertifizierungen und verwendet fortschrittliche Prüfgeräte wie CMMs und optische Messsysteme. Die Qualitätskontrolle umfasst Materialzertifizierung, Größenanalyse und vollständige Tests, um zu überprüfen, ob alle CNC-Bearbeitungsteile die Anforderungen für kundenspezifische CNC-Anwendungen erfüllen.

Welche Wartung ist für eine optimale Leistung der CNC-Maschinenteile erforderlich?

Regelmäßige Schmierung, Kalibrierungsprüfungen und Teileinspektionen sorgen dafür, dass CNC-Bearbeitungsteile für die Präzisionsbearbeitung effizient arbeiten. Moderne vorausschauende Wartungssysteme überwachen ständig die Leistung und ermöglichen eine proaktive Wartungsplanung, die unerwartete Ausfälle verhindert und gleichzeitig die Qualität der Produktionsteile aufrechterhält.

Referenzen und Zitate

- Massachusetts Institute of Technology. (2003). "Design and Manufacturing II - CNC Machining Laboratory Manual". MIT OpenCourseWare. https://ocw.mit.edu/courses/2-008-design-and-manufacturing-ii-spring-2003/

- Michaloski, J., Birla, S., Weinert, G., & Yen, C. (1998). "Ein Rahmenwerk für komponentenbasierte CNC-Maschinen". National Institute of Standards and Technology. https://www.nist.gov/publications/framework-component-based-cnc-machines

- Nationales Institut für Normen und Technologie. (2021). "Der Stand der integrierten CAM/CNC-Steuerungssysteme: Prior Developments and the Path Towards a Smarter CNC." https://www.nist.gov/publications/state-integrated-camcnc-control-systems

- Hardwick, M., Proctor, F., Loffredo, D., & Venkatesh, S. (2012). "Enabling Machining Vision Using STEP-NC". NIST Manufacturing Engineering Laboratory. https://www.nist.gov/publications/enabling-machining-vision-using-step-nc

- MIT MakerWorkshop. (2024). "CNC-Bearbeitungsklassen und Schulungsprogramme". Massachusetts Institute of Technology. https://makerworkshop.mit.edu/classes/