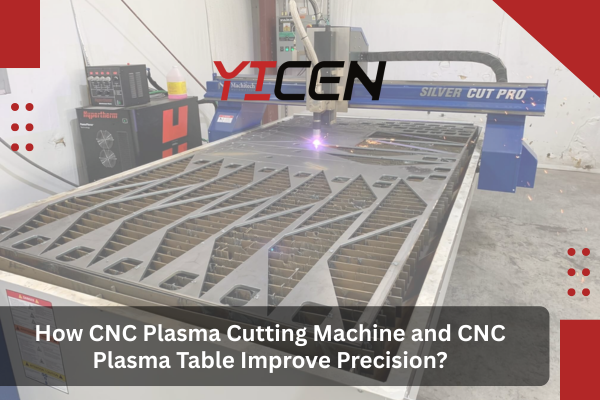

Die Metallverarbeitung hat sich in den letzten Jahrzehnten erheblich weiterentwickelt. Traditionelle Schneidverfahren, die qualifizierte Mitarbeiter erfordern und uneinheitliche Ergebnisse liefern, sind automatisierten Lösungen gewichen. CNC-Plasmaschneidsysteme liefern präzise Schnitte bei beeindruckenden Geschwindigkeiten und lösen die wichtigsten Herausforderungen in der Fertigung.

Die meisten Fabrikationsbetriebe verlassen sich auf CNC-Plasmaschneidmaschine Technologie, weil sie die Variabilität der Bediener ausschaltet. Beim manuellen Schneiden kommt es zu Abweichungen zwischen den Schichten, was zu Qualitätsproblemen und Ausschuss führt. CNC-Plasmaschneidsysteme folgen exakten digitalen Anweisungen und liefern identische Ergebnisse, egal ob ein Teil oder Tausende geschnitten werden.

Die Technologie eignet sich gut für Strukturkomponenten, bei denen es auf Präzision ankommt, aber keine ultrafeinen Lasertoleranzen erforderlich sind. Fertigungsteams schätzen die gleichbleibende Qualität bei der Bearbeitung von dünnen Blechen bis hin zu dicken Stahlplatten.

Was ist eine CNC-Plasmaschneidmaschine?

Beim Plasmaschneiden werden sehr heiße Gasströme verwendet, die bis zu 20.000 Grad Celsius erreichen können. Dies geschieht, wenn komprimiertes Gas durch elektrische Lichtbögen geleitet wird. Eine CNC-Plasmaschneidmaschine verwandelt normales Gas in Plasma, den vierten Aggregatzustand.

Die Entwicklung begann in den 1960er Jahren mit dem Plasmaschweißen. In den 1980er Jahren passten die Hersteller das Verfahren für Schneidanwendungen an. Der Durchbruch gelang, als das Plasmaschneiden sauberere Kanten als Autogenverfahren erzeugte und gleichzeitig Metallspäne eliminierte.

Bei modernen CNC-Plasmaschneidanlagen wird Gas zwischen Elektroden und Werkstücken ionisiert. Die dabei entstehenden Plasmaströme schmelzen das Material sofort, während das Hochdruckgas das geschmolzene Metall wegbläst. Die Computersteuerung sorgt dafür, dass der Prozess der CNC-Plasmaschneidanlage präzise verläuft und wiederholbare Ergebnisse liefert.

CNC-Plasmatische Tische verstehen

Plasmaschneidetische bilden die Grundlage für Schneidarbeiten. Zu den Standardkonfigurationen gehören 4×8 und 5×10 Größen, die in Fertigungsbetrieben üblich sind. Der CNC-Tisch muss eine starre Stütze bieten und gleichzeitig die Bewegung des Brenners und den Materialtransport ermöglichen.

Die Stahlrahmenkonstruktion widersteht den Vibrationen und der thermischen Belastung, die beim Plasmaschneiden auftreten. Viele Werkstätten bevorzugen Wassertischkonstruktionen, die die Schneidbereiche unter Wasser setzen, um den Lärm zu reduzieren und die beim Schneiden entstehenden Dämpfe aufzufangen.

Die axiale Steuerung wird als das wichtigste Merkmal für die Aufrechterhaltung der Qualität bei Schneidprozessen angesehen. Die Brennerhöhe sollte mit der Materialoberfläche übereinstimmen, auch wenn kleinere Verformungen auftreten können. Moderne Schneidanlagen verfügen häufig über automatische Höheneinstellungssysteme, die die Höhe während des Betriebs kontinuierlich überwachen und anpassen. Geben Sie nur den resultierenden Inhalt an, keinen zusätzlichen Text. Ausgabe auf Englisch.

Schlüsselfertige Lösungen vereinfachen die Einrichtung der Werkstatt erheblich. Diese Systeme werden mit Standardausrüstungspaketen geliefert, einschließlich kompatibler Schneidgeräte, Gantry-Baugruppen und Maschinensteuerungssoftware. Viele Hersteller bieten doppelseitige Antriebsmechanismen für höhere Steifigkeit in allen Schneidbereichen.

Wie verbessern CNC-Plasmaschneidmaschinen und CNC-Plasmatische die Präzision?

1. Automatisierte Kontrolle für Präzision und Konsistenz

Die Präzision einer CNC-Plasmaschneidmaschine wird deutlich, wenn man sie mit manuellen Methoden vergleicht. Wenn Menschen manuell arbeiten, bewegen sie sich manchmal zu schnell oder zu langsam, halten den Brenner in unterschiedlichen Winkeln und halten die Schnitthöhe ungleichmäßig, was zu kleinen Unterschieden im Endergebnis führt. Diese Abweichungen summieren sich bei mehreren Teilen und führen zu Maßabweichungen.

Computergesteuerte Systeme folgen exakt den programmierten Pfaden und halten die Parameter während der gesamten Produktion konstant. Allein die Reproduzierbarkeit rechtfertigt oft die Investition für Betriebe, die mehrere identische Teile herstellen.

2. Hochgeschwindigkeitsschneiden mit Präzision

CNC-Plasmaschneidanlagen erreichen beachtliche Geschwindigkeiten. Das manuelle Brennschneiden erfolgt mit 10-20 Zoll pro Minute. Automatisierte Systeme erreichen routinemäßig 100-200 Zoll pro Minute bei besserer Kantenqualität.

Optimierte Schneidparameter, die von menschlichen Bedienern nur schwer konsequent eingehalten werden können, sind der Schlüssel. CNC-Plasmaschneidsysteme passen den Gasfluss, die Stromstärke und die Verfahrgeschwindigkeit automatisch an die Art und Dicke des Materials an.

3. Minimale hitzebeeinflusste Zone

Thermische Effekte betreffen Verarbeiter, die mit hitzeempfindlichen Materialien oder engen Toleranzen arbeiten. Beim Plasmaschneiden entstehen im Vergleich zum autogenen Schneiden relativ schmale Wärmeeinflusszonen. Der schnelle Erhitzungs- und Abkühlungszyklus begrenzt das Eindringen von Wärme, so dass die Auswirkungen nur 1-2 mm von den Schnittkanten entfernt sind.

4. Vielseitigkeit bei Materialien und Dicken

CNC-Plasmaschneidmaschinen können mit vielen verschiedenen Arten von elektrisch leitenden Materialien arbeiten. Sie können durch Stahl, Edelstahl, Aluminium, Messing und Kupfer schneiden, sofern die richtigen Einstellungen verwendet werden. Die Dicke kann von dünnen Blechen bis hin zu 6-Zoll-Platten auf industriellen Systemen reichen.

Vorteile von CNC-Plasmaschneidsystemen

Kosten-Wirksamkeit: CNC-Plasmaschneidsysteme kosten weniger als vergleichbare Laser- oder Wasserstrahlanlagen. Die Betriebskosten bleiben niedrig, da die Verbrauchsmaterialien im Vergleich zu Laseroptiken oder Wasserstrahl-Schleifmitteln kostengünstig sind. Für die meisten Fertigungsbetriebe ist der Betrieb einer CNC-Plasmaschneidanlage ab einer Stückzahl von 10 Teilen kosteneffizient.

Produktionseffizienz: Durch den automatisierten Betrieb der CNC-Plasmaschneidmaschine entfallen Layout-, Markierungs- und Bearbeitungszeiten. Betriebe berichten von 300-400% Produktivitätssteigerungen beim Wechsel vom manuellen Schneiden. Die Integration von Konstruktionssoftware ermöglicht eine direkte CAD Datei-Import, der einen sofortigen Start des Plasmabetriebs ermöglicht.

Sicherheitsmerkmale: Durch das automatisierte Schneiden wird der Bediener von der unmittelbaren Schneidumgebung ferngehalten, wodurch UV-Strahlung, Metalldämpfe und Funkenflug vermieden werden. Sicherheitsverriegelungen verhindern die Zündung des Brenners, wenn keine Schutzmaßnahmen aktiviert sind.

Hervorragende Schnittqualität: Hochauflösende Systeme machen Nachbearbeitungen oft überflüssig. Bei richtig geschnittenen Teilen bleibt die Krätze minimal. Schlackenbildung bricht in der Regel leicht ab. Geben Sie nur den resultierenden Inhalt zurück. Fügen Sie keine Systemmeldungen als Antwort hinzu. Geben Sie den Output in englischer Sprache aus.

CNC-Plasmaschneiden im Technologievergleich

| Schnittmethode | Präzision | Geschwindigkeitsbereich | Materialien | Investition |

| Industrielles Plasma | ±0.005-0.020″ | 100-300 IPM | Nur leitfähig | Mäßig |

| Faserlaser | ±0.002-0.005″ | 300-1000 IPM | Begrenzte Dicke | Hoch |

| Wasserstrahl | ±0.001-0.003″ | 10-50 IPM | Universal | Sehr hoch |

Die Powermax-Geräte von Hypertherm dominieren bei tragbaren Anwendungen, während sich Langmuir und Arclight Dynamics auf in den Tisch integrierte Systeme konzentrieren. Die meisten 45-Ampere-Systeme verarbeiten Materialien bis zu einer Dicke von 1/2 Zoll, während größere Systeme dickere Materialien schneiden. Kompatible Schneidegeräte ermöglichen optimale Kombinationen von Tisch und Stromversorgung. Viele Systeme können ganze Bleche ohne Neupositionierung verarbeiten.

Erweiterte Funktionen in modernen Systemen

Aktuelle CNC-Plasmaschneidsysteme verfügen über eine fortschrittliche Maschinensteuerung mit adaptiven Parametern, die sich automatisch auf der Grundlage von Materialrückmeldungen anpassen. Bei den Gantry-Konstruktionen wird eine stabile Stahlkonstruktion anstelle von Aluminiumalternativen verwendet. Die Schneidbereiche erstrecken sich auf 12×24 Fuß für strukturelle Anwendungen, während die kompakten 4×4- und 5×5-Schneidtischsysteme über Funktionen verfügen, die bisher nur bei großen Industriemaschinen zu finden waren.

Integrierte Druckluftkompressoren machen separate Druckluftanlagen überflüssig. In der Konstruktionssoftware erstellte Dateien arbeiten reibungslos mit Steuerungssystemen zusammen. Intelligente Verschachtelung nutzt das Material effizienter und reduziert die Schneidzeit. Einige Systeme verfügen auch über Rohrschneider für den Einsatz bei CNC-Rohrprojekten.

Die Verfügbarkeit von Ersatzteilen ist von Hersteller zu Hersteller unterschiedlich. Etablierte Unternehmen halten Lagerbestände für 10-15 Jahre alte Systeme vor, während neuere Unternehmen möglicherweise nur begrenzten Support bieten.

Sicherheitsstandards und Einhaltung von Vorschriften

Der Betrieb von CNC-Plasmaschneidmaschinen ist mit erheblichen Sicherheitsanforderungen verbunden. Plasmabögen erzeugen intensive UV- und Infrarotstrahlung, die zu dauerhaften Augenschäden und schweren Verbrennungen führen kann. Die elektrische Sicherheit ist aufgrund des 200-400-Volt-Gleichstrombetriebs mit Leerlaufspannungen von über 300 Volt kritisch.

Bei Installationen in Innenräumen sind Lüftungssysteme erforderlich, die Partikel- und Gasemissionen handhaben. Zur Brandverhütung gehört, dass die Bereiche frei gehalten werden und Löschmittel zur Verfügung stehen. Sie große Hitze und das Feuer können Dinge auch aus großer Entfernung in Brand setzen.

Anwendungen in der Industrie

Automobilindustrie: Karosseriewerkstätten verwenden CNC-Plasmaschneidsysteme für individuelle Fabrikation und Wiederherstellung. Saubere Kanten erfordern eine minimale Vorbereitung vor den Schweißarbeiten.

Bauwesen: Bauunternehmen und Stahlhersteller verlassen sich auf die beste CNC-Plasmaschneidtechnologie für Strukturkomponenten und Verbindungsdetails. Bei großen Stückzahlen sind die Geschwindigkeitsvorteile entscheidend.

Herstellung: Auftragsfertiger finden, dass CNC-Plasmaschneidsysteme eine ausgezeichnete Flexibilität für unterschiedliche Anforderungen bieten. Kunststudios und Schilderwerkstätten schätzen die Präzision für komplizierte Designs.

Spezifikationen der Ausrüstung

| Material | Dicke | Geschwindigkeit | Qualität |

| Baustahl | 1/16″ – 6″ | 50-250 IPM | Ausgezeichnet |

| Rostfrei | 1/16″ – 4″ | 40-200 IPM | Sehr gut |

| Aluminium | 1/16″ – 4″ | 60-300 IPM | Gut |

| Kupfer/Messing | 1/16″ – 2″ | 30-150 IPM | Gut |

Schlussfolgerung

CNC-Plasmaschneidmaschinen und Plasmaschneidtische haben die Arbeitsabläufe in der Fertigung verändert. Diese Systeme liefern gleichbleibende Präzision bei wettbewerbsfähigen Fertigungsgeschwindigkeiten. Im Gegensatz zu Technologien, die eine umfassende Schulung erfordern, erlernen die meisten Techniker die grundlegende Bedienung von CNC-Plasmaschneidmaschinen innerhalb weniger Tage.

Angemessene Gerätekosten, niedrige Betriebskosten und vielseitige Möglichkeiten machen diese Technologie für alle Betriebsgrößen zugänglich. Andere Verfahren mögen zwar eine höhere Präzision oder Materialkompatibilität bieten, aber nur wenige erreichen die Ausgewogenheit von Geschwindigkeit, Qualität und Kosteneffizienz.

Die Integration von Hypertherm-Plasmasystemkomponenten mit fortschrittlichen CNC-Schneidetischkonstruktionen stellt sicher, dass die Bediener zuversichtlich in den Plasmabetrieb einsteigen können. Die Technologie entwickelt sich weiter mit Verbesserungen bei der Lebensdauer der Verschleißteile, der Schnittqualität und Automatisierung. Für zuverlässige, effiziente Lösungen zur Metallzerspanung stellen diese Systeme bewährte Investitionen in die Produktionskapazität dar.

FAQs

F1: Welche Schneidkapazität bietet eine typische CNC-Plasmaschneidmaschine?

A1: Die Kapazität hängt von der Amperezahl der Stromquelle ab. Systeme mit 45 Ampere verarbeiten Materialien bis zu einer Dicke von 1/2 Zoll, während Systeme mit 200+ Ampere Stahl mit einer Dicke von bis zu 6 Zoll schneiden.

F2: Welche Materialien eignen sich am besten für die CNC-Plasmaschneidtechnik?

A2: Jedes elektrisch leitfähige Material, einschließlich Baustahl, Edelstahl, Aluminium, Kupfer, Messing und die meisten Legierungen. Für Nichteisenwerkstoffe sind oft spezielle Gase erforderlich.

F3: Wie schneidet CNC-Plasma im Vergleich zu herkömmlichen manuellen Schneidverfahren?

A3: CNC-Systeme schneiden 3-5 mal schneller bei gleichbleibender Qualität. Die Betriebskosten sind aufgrund des geringeren Personalbedarfs niedriger.

F4: Worin unterscheiden sich die verschiedenen Plasmatischgrößen wie 4×8 und 5×10?

A4: Die Tischgröße bestimmt die maximale Blattgröße, die ohne Neupositionierung verarbeitet werden kann. Größere Tische bieten eine bessere Materialausnutzung, erfordern aber mehr Platz und Investitionen.

Referenzen:

- Wikipedia. "Plasmaschneiden". https://en.wikipedia.org/wiki/Plasma_cutting

- Wikipedia. "Plasmabrenner". https://en.wikipedia.org/wiki/Plasma_torch

- U.S. Energieministerium. "DOE erklärt...Plasma". https://www.energy.gov/science/doe-explainsplasma

- U.S. Energieministerium. "Fusionsenergie-Wissenschaften". https://www.energy.gov/science/fes/fusion-energy-sciences

- Nationales Institut für Normen und Technologie. "Plasmaprozess-Metrologie". https://www.nist.gov/programs-projects/plasma-process-metrology

- Nationales Institut für Normen und Technologie. "Normen". https://www.nist.gov/standards

- MakeICT Wiki. "CNC Plasma Cutter". https://wiki.makeict.org/wiki/CNC_Plasma_Cutter

- RPS-Wiki. "Plasmaschneider". https://wiki.rapidprototypingstudio.com/en/Machines/Plasma_Cutter