製造業の世界は劇的に変化した。かつては伝統的な製造方法が主流であったが、今ではメタル 3Dプリンティング ほんの数年前までは不可能と思われていた部品も、今ではテクノロジーによって生み出されるようになった。このシフトは、単に派手なガジェットの話ではない。 金属3Dプリントサービス 実際の生産上の課題を解決するために。

ボーイングの燃料ノズルや、病院の命を救うカスタムメイドのチタン製インプラント。これらは棚で埃をかぶっている試作品ではありません。毎日、要求の厳しい用途で活躍している機能部品なのです。Yicen Precisionはこのような現実を理解しています。 アディティブ・マニュファクチャリング 伝統的な CNC加工サービス 配信する カスタムパーツ 実際に機能する

金属3Dプリンティングの実際の仕組み

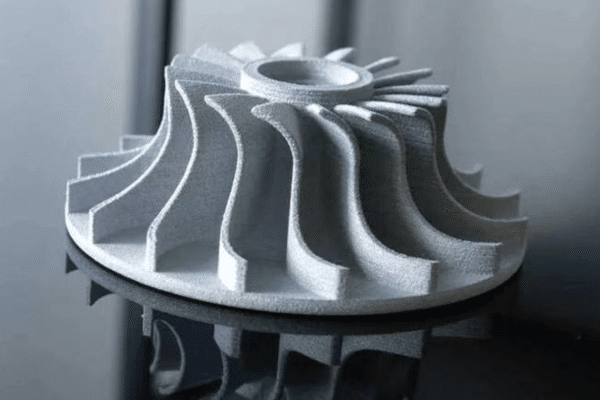

ほとんどの人はこう考える。 3Dプリンティング・メタル はSFのように聞こえる。現実はもっと単純だ。A 金属3dプリンター を薄く塗る。 金属粉 ビルド・プラットフォームを横切る。その後、レーザーが特定の部分を選択的に溶かし、固形物を作る。 金属部品 一層ずつ。

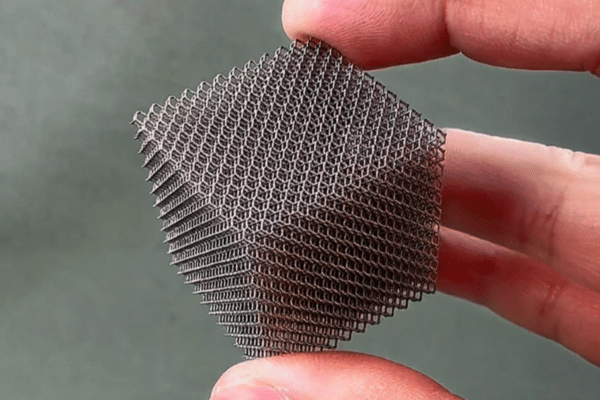

異なる 3Dプリントプロセス この基本コンセプトをさまざまな方法で扱っている。 直接金属レーザー焼結 (DMLS)は粉末粒子を部分的に溶かすが、選択的レーザー溶融は粉末粒子を完全に液化する。 金属粉粒子. バインダー噴射 を保持するために液体バインダーを使用する、まったく異なるアプローチを取っている。 ルースパウダー 焼結する前に一緒にする。

について 印刷工程 部品の大きさによっては、数時間から数日かかることもある。印刷後に何が起こるかは、実際の印刷よりも重要なことが多い。 熱処理 ストレスから解放される、 焼結体 そして、入念な後処理によって、適切な密度が得られる。 表面仕上げ.

実際に重要な素材

- ステンレス が多くの用途を支配している。316L 合金 耐える 腐食 を使用し、適度な強度を維持します。より高い性能が必要な場合は、17-4 PHステンレスの方が優れている。 張力 熱処理後

- チタン コストは高いが、卓越した強度対重量比を実現する。Ti-6Al-4V 合金 を兼ねている。 航空宇宙部品 や医療用インプラントに使用されている。生体適合性に優れているため、人体組織と接触する部品として重宝されている。

- インコネル は、他の金属を溶かすような極端な温度にも耐える。ジェットエンジンは、タービンブレードや燃焼器部品にこの超合金を使用している。その 硬度 そして 耐食性 重要な用途では、割高な価格が正当化される。

- 工具鋼 H13やD2のような品種がある。 耐久部品 製造装置用。これらは 金属合金 応力サイクルを繰り返しても、その特性を維持する。 ダイカスト 金型と射出成形ツールは、複雑な冷却チャンネルが可能であるという利点がある。 積層造形技術.

3dプリンティング材料 の選択は使用目的によって異なる。 アルミニウム 合金は次のような用途に適している。 自動車 良好な熱伝導性を必要とする試作品。 フィラメント-バウンド金属粉末を使用したシステムは、以下のシステムよりも安全な取り扱いが可能である。 ルースパウダー のアプローチだ。

実機による実作業

3Dシステム 最も信頼性の高い メタル3Dプリンティングシステム が利用できる。同社のDMPシリーズは、小規模なものから 航空宇宙部品 大きく 生産部品.その マークフォージド・メタルX は、金属充填材を押し出すという異なるアプローチを取る。 フィラメント の代わりに ルースパウダー.

産業用3Dプリンティング 設備には多額の費用がかかる。品質 dmlsメタル システムは50万ドル以上かかるかもしれない。しかし 部品を生産する と 複雑な幾何学 多くの場合、投資は正当化される。

メタルプリンター 環境管理には細心の注意が必要だ。 インダストリアル・メタル デスクトップ・プリンターが直面することのない安全上の危険が、加工には存在する。爆発性 金属粉有毒ガス、猛暑、適切な安全プロトコルが要求される。

について メタルXシステム は、より安全な代替手段を提供する。そのバインドパウダー・アプローチは、従来の パウダー-ベースのシステム。部品は依然として洗浄と焼結を必要とするが、取り扱いのリスクは大幅に減少する。

この技術が繁栄する場所

- 航空宇宙 アプリケーション・ショーケース 金属3Dプリント 最高の状態でタービンブレードの複雑な内部冷却チャンネルは、重量を減らしながら効率を向上させる。これらの 機能部品 がなければ成り立たない。 アディティブ・マニュファクチャリング.

- 自動車 各社が使用 金属3Dプリント 異なる。 ラピッドプロトタイピング 設計サイクルを加速する。 カスタム3D ツーリングは製造工程を改善します。レーシングチームの軽量ブラケットとハウジングは 伝統的製造業.

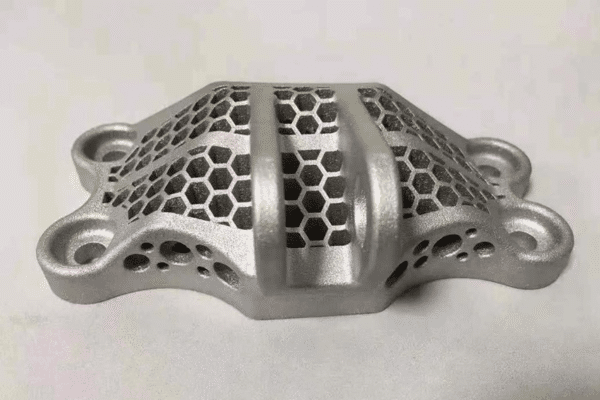

- 医療用途 精度と生体適合性の両方が要求される。 メタル 3Dプリンティング 部品 インプラントは、患者の解剖学的構造に正確に適合すると同時に、身体が受け入れる材料を使用しています。多孔質の表面を持つ股関節インプラントは骨の成長を促し、長期的な成功率を向上させます。

- 工業用3D アプリケーションでは、交換部品に焦点が当てられることが多い。重要な機械部品が故障した場合 3Dプリントサービス プロバイダーは、図面やスキャンからそれを再現することができます。この機能により、オリジナルの部品が入手できない場合でも、生産ラインの稼働を維持することができる。

生産の現実

3Dプリンターで製造可能 事実上、どんな形であれ、経済的な問題はある。 最終用途部品 少量であれば意味がある。 生産部品 何千人もが賛成するかもしれない 伝統的な製造方法 複雑さによって異なる。

DMLS部品 通常、大量生産では、機械加工された同等品よりも1個あたりのコストが高くなる。しかし、部品が複数の機械加工セットアップや複雑な組立作業を必要とする場合、損益分岐点はシフトする。

金属部品を作る 経済性は、ある点までは数量によって改善される。複数のパーツを1つのビルドに詰め込むことで、固定費をより多くのパーツに分散させることができる。一定の量を超えると 伝統的製造業 コスト面での優位性を取り戻す。

材料特性 の 3Dプリント金属部品 多くの場合、鍛造品と同等かそれ以上である。適切な 積層造形プロセス パラメータは、優れた 張力 そして耐疲労性である。

サービス選択戦略

即時見積もり というのは魅力的だが、質の高いプロバイダーがプロジェクトを適切に評価するには時間が必要だ。 メタル3dプリンティング コストと実現可能性に影響を与える多くの変数。急ぎの見積もりは、しばしば重要な詳細を見逃してしまう。

同様のアプリケーションの経験は、機器の仕様以上に重要である。以下のような実績を持つプロバイダーは 航空宇宙部品 は要求される品質基準を理解している。彼らの 3Dポートフォリオ プロジェクトは、マーケティング資料よりも優れた能力を示している。

印刷プラットフォーム 能力もコストも大きく異なる。ハイエンド dmlsメタル システムは、エントリーレベルの装置よりも優れた表面と厳しい公差を生み出す。アプリケーションによって、より高いコストが正当化されるかどうかが決まります。

金属の範囲 サービス・プロバイダーを通じて利用できるものは、設計の柔軟性に影響する。特定の 金属合金 一方で、より幅広い素材セレクションを提供するものもある。 3Dプリンタブル 技術が成熟するにつれて、素材は拡大し続ける。

一貫生産を選ぶ理由

金属3dプリントを使用する しかし、その限界は認識している。 溶融フィラメント加工 はプロトタイプでは機能するが、ほとんど機能しない。 金属部品の製造. ダイレクト・メタル プロセスハンドル 最終用途 アプリケーションをより良くする。

易岑精密加工 3Dプリンティング技術 従来の機械加工とこのハイブリッド・アプローチは アディティブ・マニュファクチャリング 複雑な ジオメトリー 一方、重要な表面には機械加工を施す。 カスタムパーツ 多くの場合、両方のプロセスから恩恵を受ける。

伝統的な製造業 今でも多くの用途で優れている。 金属部品 卓越した表面仕上げや極めて高い精度が要求される場合は、従来の工程が必要になることもあります。賢いメーカーは、それぞれの用途に適したツールを選択します。

理解すべきプロセスの限界

金属3Dプリントの限界 これには、サポート要件と表面仕上げの課題が含まれる。はみ出した部分には、取り外した後に跡が残るようなサポートが必要です。 一層一層 構造により、特徴的なテクスチャーを持つ表面が生まれる。

機械的特性 ビルドの方向によって異なる 金属3Dプリントプロセス.部品は、層線に沿ってと層線をまたいでとで強度が異なる場合がある。設計方向は、重要な用途における性能に影響する。

金属製造 部品 アディティブ・マニュファクチャリング 多くの人が思っている以上に、後処理が必要なのだ。 シンター オペレーション、サポート除去、そして 熱処理 完成部品に時間とコストを追加する。

耐食性 その他 材料特性 は適切な処理に依存する。不完全な溶融や汚染は、性能を低下させる可能性がある。要求の厳しい用途では、品質管理が重要になります。

今後の方向性

金属積層造形 急速に進化を続けている。 金属の印刷 1つのビルドで複数の素材を使用することで、新たな可能性が広がる。 産業用3Dプリンティング 設備は年々自動化され、信頼性も高まっている。

部品の生産 技術が成熟すればするほど、経済性は向上する。 メタル3Dプリンターで製造できるもの 部品を、かつてないほど少量で経済的に生産できるようになった。この傾向は、多くの市場において大量生産よりもカスタマイズを好む。

3D金属印刷 アプリケーションは、能力の向上とともに新しい産業へと拡大していく。今日は実験的と思われることでも、明日には日常的な生産となる。早期採用者は、時間の経過とともに複合的な利点を得る。

結論

金属3dプリントサービス は誇大広告を超えて、真の価値を提供するようになった。企業は今 3Dプリント クリティカル 機能部品 要求の厳しいアプリケーションのために。成功には、能力と限界の両方を理解する必要がある。

この技術は次のような場合に最適である。 複雑な幾何学, カスタムパーツそして少量生産である。 伝統的な製造業 は、大量生産とシンプルな形状では依然として優れている。賢いメーカーは、両方のアプローチを戦略的に使い分けている。

3Dプリンティングは複雑な形状を作り出すことができる。 従来の手段では不可能だったパーツを作ることができる。この能力は、以前には存在しなかった設計の可能性を開く。従来の工程と組み合わせることで、革新と効率化のための新たな機会が生まれます。

よくある質問

DMLSは他の金属3Dプリント法と何が違うのですか?

3Dプリンターで作られた金属部品は、従来の製造の強度に匹敵するのか?

金属3Dプリントサービスから最も恩恵を受ける業界は?

異なる金属3Dプリンティング技術をどのように選択しますか?

金属3Dプリント部品にはどのような後処理が必要ですか?

引用

国立標準技術研究所。(2025)."Additive Manufacturing".NIST.から取得 https://www.nist.gov/additive-manufacturing