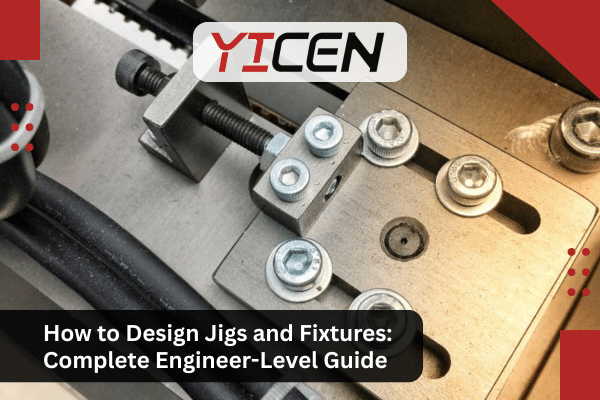

治具と固定具とは?

製造業において、 ジグ そして 備品 は、機械加工や組立作業中にワークを正確に保持し、位置決めするために使用される工具である。どちらも、ワークピースを確実に位置決めするために不可欠なものであり、次のような目的を達成するために極めて重要である。 精度 そして 再現性 生産中

- ジグ は次のような装置である。 ガイド ドリル、フライス、旋盤などの切削工具をワークピースの正確な位置に移動させ、安定した切断や穴あけを行う。

- 備品その一方で ワークを固定する ドリルやフライス、旋盤加工などの作業中、ワークピースを安定させることを主な目的とする。その主な目的は、ドリル、フライス、旋盤などの加工が行われている間、加工物を安定させることである。

製造業において優れたデザインが重要な理由

治具と固定具の設計は、製造工程のいくつかの側面に直接影響を与える:

- 精度:ワークピースを正確な位置に保持し、誤差を最小限に抑えます。

- 効率性:セットアップ時間を短縮し、迅速で再現性のあるプロセスを可能にすることで生産性を向上させます。

- 費用対効果:適切に設計された治具や冶具は、スクラップ率や再加工を減らし、資源の利用を最適化します。

- 安全性:よく設計された冶具は、加工中の予期せぬ動きを防ぎ、ワークを確実に保持することで事故を防止します。

ジグとフィクスチャーの違い(クイック・リキャップ)

- ジグ:切削工具をガイドし、その精度を確保する。

- 備品:ワークを固定し、工具をガイドしない。

優れた治具・冶具の基本要件

精度

治具や冶具の第一の目的は、次のことを確実にすることです。 正確なポジショニング ワークのこれは、寸法公差を維持し、高精度の部品を安定して生産するために不可欠です。

再現性

よく設計された治具や冶具は、ワークが毎回同じように位置決めされることを保証し、次のような結果をもたらします。 安定した結果 製造バッチ内のすべての部品にわたって。

剛性

治具と固定具は、加工に必要な力に耐えられるように設計されていなければなりません。 変形 または 入れ替わり.剛性は、ツールとワークピースの精度と寿命を確保するために非常に重要です。

安全性

安全機能は、治具・冶具の設計に不可欠な要素です。作業中にワークが外れるなどの事故を防ぎ、作業者が安全な環境で作業できるようにする必要があります。

生産性と使いやすさ

良いデザインとは セットアップ時間を最小限に抑える また、ワークの積み下ろしや調整も容易である。 生産性向上 店先で。

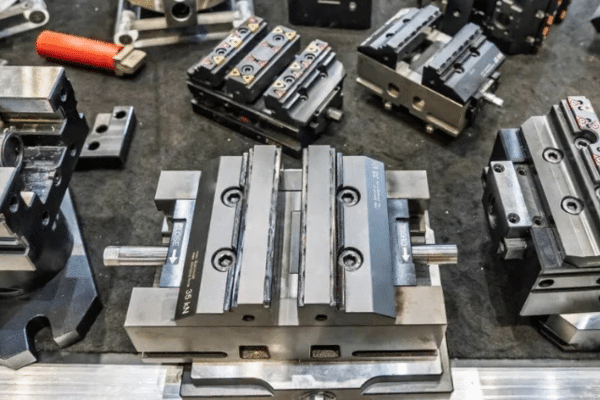

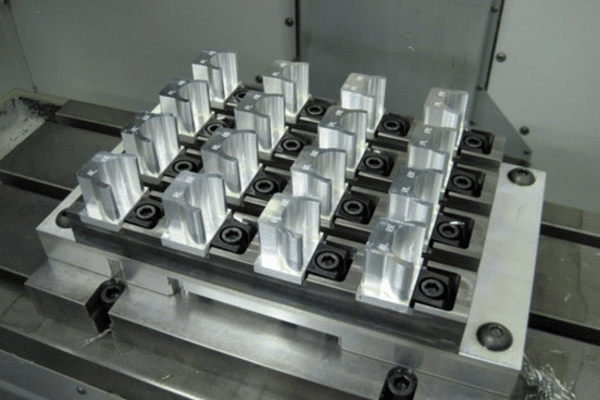

互換性と長寿命

治具と固定具は、以下のように設計されるべきである。 モジュール性 を念頭に置いている。そのため、異なるパーツやセットアップを簡単に再構成して使用することが可能であり、その結果、より高いパフォーマンスを実現することができます。 長寿 様々な用途に適応できる。

ステップ・バイ・ステップのプロセス治具と固定具の設計方法

ステップ1:ワークと操作の研究

素材:加工する材料のタイプは、治具や冶具の設計に影響します。硬い材料には、より頑丈な治具が必要になるかもしれませんし、柔らかい材料には、パッドや調整可能なロケーターといった特別な配慮が必要になるかもしれません。

公差:完成部品に要求される公差を理解することで、作業中にワークピースをどの程度正確に固定しなければならないかを決定することができます。

加工力:加工(切削、フライス加工など)中にワークピースに作用する力は、治具が変形に耐え、精度を維持できることを保証するために考慮されなければなりません。

ワーク形状:ワークピースの形状とサイズは、フィクスチャーの設計の複雑さを決定する。例えば、不規則な形状の場合、調整可能なサポートや特殊なロケーターを備えたカスタム・フィクスチャーが必要になるかもしれません。

ステップ2:ロケート方法の定義

3-2-1の原則:について 3-2-1方式 は、冶具内でワークを位置決めするために一般的に使用されます。6つの固定点(一次平面に3点、二次平面に2点、三次平面に1点)を使用することで、この方法では6つの自由度がすべて制御されます。

正しい位置決め面の選択:位置決め面は、ワークの形状に基づいて選択する必要がある。位置決めのための安定した正確な基準を提供するため、一般的には機械加工面が好ましい。

冗長な制約を避ける:部品に不必要な制約やストレスを与えるような冗長なロケーターや治具を設計に導入しないようにすること。

ステップ3:適切なロケータの選択

- フラット・ロケーター:平らな面を探すのに便利。

- 円筒ロケーター:円筒形や円形の部品に最適。

- ダイヤモンド・ピン:通常、複雑な部品の細かい位置に使用される。

- Vブロック:安定したサポートが必要な円筒形ワークに最適。

- 調整可能なロケーター:異なるサイズや構成の部品を扱う際に柔軟性を持たせる。

ステップ4:クランプ戦略の決定

クランプタイプの選択:作業中にワークを固定するために必要な力に応じて、適切なクランプタイプ(手動、機械式、空気圧式、油圧式)を選択してください。

クランプ位置決め規則:クランプは、歪みを発生させることなく、ワーク全体に均等に力がかかるように配置する。

力の計算:加工力、部品の形状、材料に基づいて必要なクランプ力を計算します。クランプシステムが故障することなく、これらの力に耐えられることを確認してください。

ステップ5:剛性と構造設計の確保

ベースプレート:ベースプレートは安定性のために非常に重要であり、加工中の剛性を確保しながらワークの重量を支える設計でなければならない。

リブとサポート:加工中の冶具の撓みや変形を防ぐために、リブやサポートエレメントを組み込む。

軽量化:強度を犠牲にすることなく固定具の重量を減らすために、中空構造や軽量素材のようなテクニックを使う。

ステップ6:材料を選ぶ

- マイルド・スチール:一般的な什器に使用される。

- 工具鋼:耐久性が要求される高ストレス器具に最適。

- アルミニウム:軽量フィクスチャーや重量が懸念されるアプリケーションに使用される。

- 硬化摩耗面:繰り返しの使用による摩耗を防ぐため。

- アディティブ・マニュファクチャリング: 3Dプリンティング は、カスタムフィクスチャーやラピッドプロトタイピングのための柔軟性を提供します。

ステップ7: 不正防止と安全機能の追加

オリエンテーション・キー:部品の誤った組み立てや向きを防ぐ。

エラー防止アライメント:部品のアライメントが1回しかできないようにフィクスチャーを設計し、オペレーターによるエラーのリスクを減らします。

ハンド・クリアランス:荷役中に作業者が安全に部品を扱えるよう、十分なスペースを確保すること。

安全停止:作業中にワークピースが不意に動いたり、位置がずれたりしないように、安全ストップを使用してください。

ステップ8:治具・冶具図面の作成(エンジニアリング・スタンダード)

GD&Tの使用:応募する 幾何学的寸法と公差 (GD&T)の原則に基づき、正確な位置、フィット感、方向性の要件を伝える。

断面図:位置決め穴やクランプシステムなどの内部の特徴を明確に示すため、図面に断面図を含める。

部品表(BOM):ロケーター、クランプ、ピン、サポートなど、すべての構成部品を記載した完全な部品表を添付すること。

クランプ&ロケーター詳細図:正確な製作を保証するため、各部品の詳細図を提供すること。

ステップ9:デザインの検証

ストレスチェック:応力解析を実施し、冶具が変形することなく加工中に発生する力を処理できることを確認します。

ワークの変形解析:クランプ力によるワークピースの潜在的な変形をチェックする。

クランプ力の検証:クランプ力が、損傷や歪みを発生させることなく、ワークを確実に保持するのに十分であることを確認してください。

組み立て可能性:組み立てが簡単かどうかをテストし、冶具が複雑な作業を伴わずに素早く組み立てられ、分解できることを確認する。

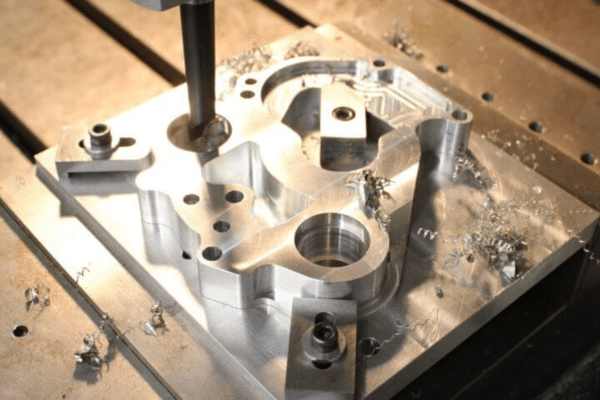

簡単な治具と冶具の設計例

ドリル治具の例と3-2-1の位置決め

長方形のワーク用に設計されたドリル治具は、垂直方向の動きを制限するために一次加工面に3つのロケータを使用し、横方向の動きを制御するために二次加工面に2つのロケータを使用し、回転方向の動きを制御するために三次加工面に1つのロケータを使用する。

円筒部品用旋削治具

旋盤加工用治具は、ワークピースをセンタリングする円筒形のロケーターを備え、旋盤加工中の安定性を高めるために調節可能なサポートがある。

ストラップクランプ付きフライス治具

フライス加工用治具は、ワークピースの周囲にストラップクランプを配置し、フライス加工中にワークピースを固定することで、切削中の動きを最小限に抑えます。

組立用溶接治具

溶接治具には、溶接中に部品を所定の位置に固定するためのサポートとロケーターが組み込まれ、部品の反りを最小限に抑えるための放熱装置も備えられている。

検査治具の例

検査治具は、調整可能なロケーターとクランプを使用して、測定中に部品を所定の位置に固定し、すべての寸法が仕様と照合されるようにする。

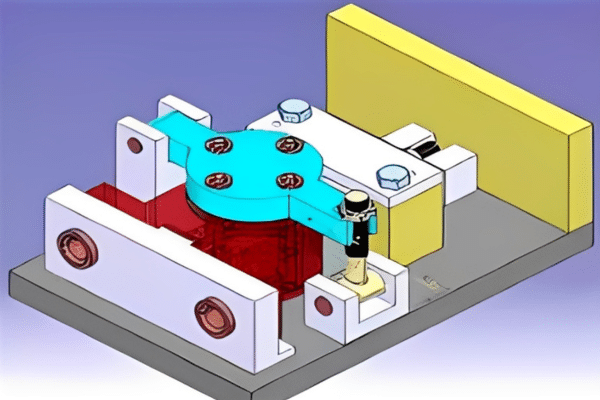

治具と冶具の図面(解説付き)

- テンプレート治具図面:位置決め穴と必要なクランプ位置を含む、テンプレート治具のレイアウトを示す簡単な図面。

- プレート治具図面:ジグのベースプレート、ロケーター、クランプエレメントの詳細図を掲載。

- アングルプレート治具図面:アングルプレート冶具が加工面に対して特定の角度でワークを保持する方法を示します。

- モジュラー・フィクスチャーのレイアウト:モジュール式フィクスチャーを異なるパーツやオペレーション用にどのように再構成できるかを示すレイアウト。

治具・冶具設計のベストプラクティス

- セットアップ時間の最小化:設計を簡素化し、迅速なセットアップと部品間の交換を可能にする。

- 弱いクランプ角度を避ける:クランプがワーク全体に均等に力がかかるように配置されていることを確認してください。

- チップクリアランスの提供:切りくずがワークの位置やクランプの妨げにならないようにしてください。

- 製造可能な設計:可能な限り標準部品を使用し、シンプルで製作しやすい設計を心がける。

- メンテナンスが容易な設計:洗浄や磨耗部品の交換を容易にする機能を組み込む。

- コンポーネントの標準化:ブッシング、クランプ、ピンなどの標準部品を使用し、リードタイムとコストを削減。

モダン・デザインのアプローチ

- CADモデリングのヒント:SolidWorksやFusion 360のようなCADソフトウェアを使って3Dでフィクスチャーを設計し、精密な調整やシミュレーションを可能にする。

- 治具変形のシミュレーション:安定性を確保するために、加工力に対するフィクスチャーの反応をシミュレートします。

- 積層造形治具:ラピッドプロトタイピングとカスタム冶具の製造に3Dプリンティングを使用。

- モジュラー&再構成可能フィクスチャー:異なる部品や加工工程に容易に適応できる治具を設計する。

- CNCに適した治具設計:をシームレスに統合するように設計されていることを確認する。 CNCマシン 自動化された加工作業用。

避けるべき一般的な間違い

- ワークのオーバーポジション:必要以上のロケータの使用は、ストレスや不正確さの原因となるので避けること。

- 弱い部分のクランプ:変形を避けるため、クランプがワークの丈夫で安定した部分に設置されていることを確認してください。

- 劣悪な人間工学:作業者の負担を軽減し、安全性を向上させるために、積み下ろしが容易な治具を設計する。

- ツール・アプローチを考慮しない設計:加工中に干渉がないように、常に工具の接近を考慮してください。

- チップ除去を考慮しない:加工工程に支障をきたさないよう、切り屑を効果的に除去するための規定があることを確認する。

結論

効果的な治具と固定具を設計するには、ワークと加工プロセスの両方を深く理解する必要があります。体系的な設計アプローチに従い、ベストプラクティスを適用することで、メーカーは精度を確保し、生産時間を短縮し、安全性を向上させるツールを作成することができます。技術の進歩に伴い、CADソフトウェアや積層造形のような最新の設計ツールを取り入れることで、治具の機能は強化され続け、製造作業における柔軟性と効率性が向上します。

よくあるご質問

簡単な治具の設計はどのように始めればよいですか?

簡単な治具を設計するには、次のことから始める。 ワークの形状を理解する そして 機械加工.を使用する。 3-2-1の原則 を使用して位置決め方法を定義し、6つの自由度をすべて制限するようにします。適切なロケーターを選択し、クランプ戦略を選択します。基本的な テンプレート治具 または プレートジグ 簡単のために

治具設計に最適なソフトウェアは?

以下のようなCADソフトウェア ソリッドワークス, フュージョン360あるいは キャティア は治具設計に最適です。これらのツールは 3Dモデリング そして シミュレーション 物理的なプロトタイプを製作する前に、正確な設計、テスト、最適化を行うことができる。

一般的に使われている素材は?

スチール そして 鋳鉄 が一般的に使用される素材である。 強さ そして 耐久性. アルミニウム は軽量什器に使用される。 工具鋼 は、高ストレス用途に好まれる。 積層造形 (3Dプリンティング)もまた、特注品や少量生産の什器に支持を集めている。

クランプ力はどのように計算するのですか?

クランプ力の計算は 加工力, 材料特性そして ジオメトリー.その力は、作業中にワークを変形させることなく確実に保持するのに十分なものでなければならない。このような工具は 力計算表 または シミュレーションソフト は、必要なクランプ力を決定するのに役立ちます。

3Dプリンターは治具や冶具に使えますか?

そうだ、 3Dプリンティング を作成するための優れたオプションである。 カスタム治具・固定具.ラピッドプロトタイピングや、従来の方法では困難だった複雑な形状の作成が可能になる。 積層造形 は、特に少量生産や1回限りのフィクスチャーに便利です。