2026年現在、進化を続ける製造業の展望、 3Dプリンティングアディティブ・マニュファクチャリング(付加製造)は、治具や固定具を製造するための革新的な技術として登場した。これらのツールは、工場フロアでの精度、再現性、効率を保証します。

従来の機械加工と3Dプリンター金型との比較

従来の機械加工では、金属やプラスチックの固まりから、次のような方法で材料を削り出していた。 CNCミル旋盤、または放電加工)。この加工法は、高強度で精密な工具の製造に優れているが、リードタイムが長く(多くの場合数週間)、コストが高い(特に複雑な形状の場合)ことがネックとなっている。 材料 無駄が多い。対照的に、3Dプリンティングはデジタルデザインからレイヤーごとにツールを構築するため、無駄を最小限に抑えて数時間で製造することができる。例えば、従来の機械加工された治具は400ユーロで35日かかるかもしれませんが、3Dプリントされたものは10ユーロで4日で完成します。このシフトは、外部サプライヤーへの依存と最小発注量を減らし、俊敏な製造の要求に沿った内製を可能にする。

製造業が治具・固定具の3Dプリントにシフトする理由

この移行は、インダストリー4.0の時代におけるスピード、柔軟性、コスト効率の必要性によって推進されている。フォルクスワーゲンのような企業は、ツーリングに3Dプリンティングを採用することで、リードタイムを89%短縮し、コストを98%削減し、年間数十万ユーロを節約したと報告しています。この技術は迅速な反復をサポートし、CADファイルを編集するだけで設計変更を実施できるため、試作品や少量生産に最適です。さらに 3Dプリンティング は、オンデマンド生産によって在庫コストを最小化し、オペレーターの疲労を軽減して安全性を高める軽量で人間工学に基づいたツールの作成を可能にします。グローバルなサプライチェーンが混乱に直面する中、インハウス3Dプリンティングは、カスタム部品や旧式の部品を迅速に製造することで、回復力を提供します。

3Dプリント治具・冶具の利用が急増している場所(自動車、医療、エレクトロニクス)

高精度分野での採用が加速している。自動車分野では、フォードやマーレなどの企業が 3Dプリンターで作られた治具 組立ラインのダウンタイムとコストを削減する。その 医療 オプティマス3Dのような企業は、より良い結果を得るためにデバイスをカスタマイズし、患者専用の手術ガイドや装具に活用している。エレクトロニクス製造はESD安全性から恩恵を受ける 材料 HPやAerecoによる生産ラインの治具への応用に見られるように、繊細な部品を扱うためのものである。全体として、使用量は2017年の30%社から2020年代半ばには57%社以上に増加しており、特定の工具用途ではほぼ普遍的な採用が見込まれている。

一般的に3Dプリントされる治具と固定具の種類

3Dプリンティングは、その設計の自由度により、様々な治具や固定具の製造に優れており、従来の方法では困難であった複雑な形状を可能にします。以下は一般的なタイプで、それぞれが特定の製造タスクに最適化されています。

組立治具

これらの治具は、締結や溶接の際に部品の位置合わせを行い、正確な配置と頑丈な接合部を確保します。例えば、自動車生産では、組立治具がボディパネルを所定の位置に固定することで、ミスを減らし、効率を向上させます。 3Dプリンティング フォードがバッジの傷を防ぐためにTough PLAで作ったフックオン・ジグで示したように、カスタム輪郭と軽量設計が可能です。

フィクスチャーの位置決めと位置決め

これらは、検査や加工などの作業のために、正確な方向でワークを固定します。 加工.位置決め治具には、参照用の基準点が含まれていることが多い。電子機器では、位置決め治具がはんだ付け中のプリント基板を保持し、航空宇宙では、位置決め治具が複合部品のアライメントを確保します。 3Dプリント マグネット式スナップや調節可能なエレメントを組み込んだバージョンもあり、多用途に使用できる。

ドリルガイド&ツールブッシュホルダー

ドリルガイドは、ビットを正確な位置に誘導し、多くの場合、再現性のためにブッシュを使用します。3Dプリンティングは、耐久性のために金属インサートを統合し、穴あけ時間を大幅に短縮します。 ボーリング ジグカット作業が数分から数秒に。精密な穴加工が要求される航空宇宙や自動車に最適です。

ソフトタッチクランプ&グリッパー

柔軟な設計 材料 TPUのように、デリケートな部品へのダメージを防ぎます。ロボット工学では、ソフトタッチのグリッパーが表面を傷つけることなく電子機器を扱います。Stratasysは、次のような用途に注目しています。 医療機器 アセンブリーで優しくクランプする。

人間工学に基づいたハンドリングツール

これらのツールは、オペレーターの負担を軽減するために、ハンドルと重量を最適化した設計を組み込んでいる。3Dプリントの格子構造により、軽量でありながら強度があり、家電製品のような大量生産組立ラインに有益です。

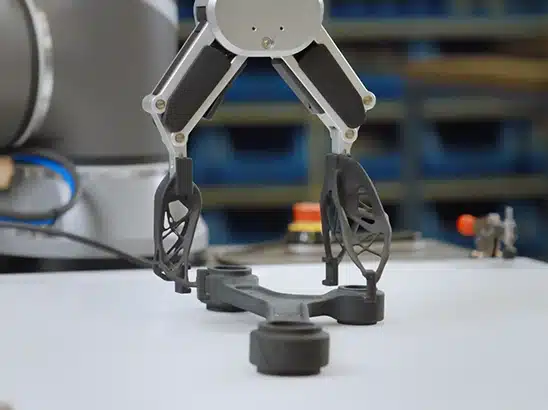

ロボティクス EOAT (エンドオブアームツーリング)

ロボットアームに取り付けられた特注のグリッパーや吸盤。 3Dプリンティング HPのMJFを使用したギマティックのロボットアプリケーションのように、迅速なカスタマイズが可能です。 材料 カーボンファイバー入りナイロンのような素材が必要な剛性を提供する。

3Dプリント治具・固定具を使うとき

3Dプリンティングは、柔軟性、スピード、カスタマイズ性が極めて高い耐久性を必要とする場面で威力を発揮する。

1.低~中生産量

- 迅速なツーリングに最適:100,000サイクル以下であれば、3Dプリンティングは、ツール投資をすることなく迅速なセットアップが可能です。

- 迅速な反復サイクル:デザインは数時間でテスト・修正できるため、製品開発が加速する。

2.軽量工具が必要

- オペレーターの疲労軽減:プラスチックプリントは金属よりも最大80%軽く、反復作業における人間工学を改善します。

3.複雑な形状または人間工学に基づいた形状

- 格子構造:軽量化のために内部空洞を有効にする。

- 機械加工では不可能なコンフォーマル機能:曲面や統合されたチャンネルなど。

4.スピードが重要なとき

- 時間単位の印刷と日/週単位の加工:リードタイムは、ジョン・クレーンのセットアップ時間短縮と同様に、80-90%短縮。

5.プロトタイピング&アーリーステージNPI(新製品導入)

CADで簡単に調整できるため、本格的な生産前の設計検証に最適です。

6.カスタマイズが必要な場合

- 名入れロケーター・ピン:特定の部品に合わせる。

- カスタム形状の接触面:ユニークなワーク形状に対応。

7.コスト削減が最優先

- 非金属器具の大幅なコスト削減:最大70-98%の削減、外注を排除。

3Dプリント治具・固定具の材料

素材 強さ、柔軟性、耐環境性のバランスを考慮した選択が、パフォーマンスにとって極めて重要である。

PLA (低強度、低温) プロトタイピング専用

生分解性があり、印刷は容易だが、50℃以下、低応力の試作品に限定される。迅速なテストには最適だが、生産には向かない。

ABS 一般産業用

耐久性、耐衝撃性に優れ、価格も手頃。屋内の組み立て治具に適している。融点は高いが、適切に冷却しないと反りやすい。

ナイロン(PA12) ベスト・オールラウンダー

高い延性、耐熱性(150℃まで)、柔軟性があり、スナップフィットや一般的なフィクスチャーに最適。

強化ナイロン(炭素繊維/ガラス繊維)

- 高い剛性:30%ファイバーフィルは、高負荷のかかる工具の剛性を高めます。

- ニアメタル交換:耐久性のあるEOATとして自動車に使用される。

TPU(柔軟性) - ソフトタッチの接触面

エンジニアリング・フォトポリマー(樹脂)

- ESD対応:静電気による損傷を防ぐ電子機器用。

- 高温バリエーション:特殊な用途には200℃まで対応。

3Dプリント治具・固定具の設計ガイドライン

効果的なデザインは最大限の効果を発揮する 3Dプリンティングの長所を生かしつつ、短所を軽減する。

フィレ+リブで強度を増す

応力を均等に分散させる。高荷重部分には三角形または長方形のリブを使用し、重量を増やすことなく耐久性を高める。

必要に応じて金属インサートを使用する

- ネジ切りインサート:しっかりと固定する。

- ブッシュ:耐摩耗性を向上させる。

- ダボピン:正確なアライメントを確保する。

薄い垂直壁は避ける

反りを防ぎ、強度を維持するために、複数のシェル層(3~4層)と一定の厚さを選ぶ。

印刷方向戦略(レイヤー強度最適化)

接着を改善し、弱点を減らすために、荷重方向に層を合わせる。

組立設計 - ハイブリッド(プラスチック+金属)金型

交換が容易なモジュール式コンポーネントを組み込み、Shapr3DのようなCADツールを使って迅速にモデリングする。

ラベリングとカラーコードの追加

安全性と使いやすさのために、説明書を彫刻するか、多色刷りを使用する。

必要な場所にソフトタッチパッドを貼る

TPUパッドを内蔵し、滑りにくい。

3Dプリント治具・固定具のメリット

コスト削減(70%まで)

金型の無駄と外注を排除。例えば、Jabilは30-40%の節約を達成した。

リードタイムの短縮(数週間ではなく数時間)

プロトタイプは24時間で完成するのに対し、8~12週間かかる。

軽量工具

50-80%によりオペレーターの疲労を軽減。

より良い人間工学

特注のハンドルや形状は、安全性と生産性を向上させます。

ラピッド・イテレーションとプロトタイピング

最適化のために1日に複数のバージョンを作成。

複雑な形状の柔軟性

有機的なデザインと格子 CNC.

CNCを超える設計の自由

チャンネルやエングレービングなどの機能を余分なステップなしに統合。

3Dプリンター金型の限界

強さの限界

プラスチックは高荷重で疲労する。

精度の制約

公差は±0.1~0.3mmで、より精度を高めるには後加工が必要。

表面仕上げと摩耗の問題

SLSによる粗い仕上げ。研磨環境では金属よりも早く摩耗する。

環境制限(熱、紫外線、化学物質)

過酷な条件下での劣化、選択 材料 注意深く。

ハイブリッド金型 - 両世界のベスト

3Dプリント部品と金属インサートを組み合わせる

磨耗しやすい部分には、金属製のブッシュやプレートを取り付けたプラスチック製のベースを使用する。

ハイブリッドが理想的な場所

- 磨耗の激しい表面:接点は金属製。

- 精度を必要とするロケーター:プラスチックフレームのダボ。

- 金属を必要とする構造要素:ストレスゾーンでの強度を高める。

3Dプリント治具・固定具の恩恵を受ける業界

自動車

組立治具とドリルガイドでは、部品を統合することで数千ドルのコスト削減を実現しました。

航空宇宙(重要でない組立工具)

地上支援と ドリル GKNは複雑な部品に使用している。

コンシューマー・エレクトロニクス

プリント基板ハンドリング用ESD対応治具、エーレコが生産を最適化。

医療機器製造

カスタム装具とサージカルガイド、患者専用ツールOptimus 3D。

パッケージング&オートメーション

ライン効率化のためのフィクスチャー、持続可能な部品のためのコッホ・パック。

ロボット工学とEOAT

カスタムグリッパー、ギマティックが競争力を獲得。

ケーススタディ/事例

3Dプリントドリル治具

ERIKSは、マグネットインサートとメタルチューブを使用したボックスドリリング治具を開発しました。 ボーリング 時間を短縮し、産業サービスの精度を向上させる。

3Dプリンテッドアセンブリロケータ

フォルクスワーゲンのリフトゲートバッジ位置決めツールは、Tough PLAで印刷され、コストを98%削減し、リードタイムを89%削減しました。

ロボット用ソフトタッチグリッパー

ゼネラル・モーターズは、コンベアの修理で、軽量で人間工学に基づいたグリッパーにカーボンファイバー工具を使用した。

エレクトロニクス用カスタムベンチ冶具

エーレコはHP MJFで試作品と最終部品の治具を作成し、電子機器組立の外注を排除した。

3Dプリント治具とCNC機械加工治具の比較表

| アスペクト | 3Dプリント・フィクスチャー | CNC加工治具 |

| コスト | 低い(少量の場合、98%まで節約可能) | 高い(材料の無駄、工具のセットアップ) |

| リードタイム | 数時間から数日 | 数日から数週間 |

| 素材強度 | 中程度(プラスチック、強化複合材料) | 高い(アルミニウム、スチールなどの金属) |

| 精度 | ±0.1~0.3mm(後処理で改善される) | ±0.01mm以上 |

| 耐久性 | 100,000サイクルまで使用可能。 | ハイサイクルに最適、耐摩耗性 |

3Dプリント治具・固定具の今後の動向

高強度ポリマー

PC+CFのような複合材料の進歩により、高応力工具で金属に近い性能を発揮。

ハイブリッド冶具のための金属3Dプリンティング

バインダージェットと押し出し成形により、メタルハイブリッドは耐久性のある器具をより安く、より早く作ることができる。

AI主導のフィクスチャー・デザイン

ジェネレーティブAIは、トリンクルのソフトウェアのように、強度と効率のために設計を最適化する。

自動化+オンデマンドツーリング

リアルタイムの調整が可能な "スマート "プリンターは、ライトオフ生産を可能にする。

備品のデジタル・ウェアハウジング

デザインをデジタル保存し、すぐに印刷できるため、物理的な在庫を減らすことができます。

結論

金型製作に3Dプリンティングが適している場合

コストとスピードが最優先される、少量生産、複雑、または迅速なニーズがあるシナリオに最適です。

避けるべき場合

金属が得意とする高熱、高ストレス、超精密用途。最高のパフォーマンスのためのハイブリッド・アプローチの重要性:

3Dプリントされたプラスチックと金属インサートを組み合わせることで、強度が最大化され、現代の製造業における汎用性と長寿命が保証される。

よくあるご質問

3Dプリントされた治具や固定具の強度は十分か?

強化ナイロンは金属に近い剛性を持つが、過酷な条件下では金属よりも早く疲労する。

工業用什器に最適な3Dプリント技術は?

費用対効果の高いプロトタイプにはFDM、耐久性の高いナイロン部品にはSLS/MJF、滑らかな仕上げにはSLAと、サイズや強度のニーズに応じて選択できる。

3Dプリンターで作られた工具は、金属製治具に完全に取って代わることができるのか?

ハイブリッドがベストであることが多いが、重要でない工具の場合はそうだ。

3Dプリンターで作られた治具は、生産工程でどのくらいもちますか?

カーボン入りナイロンのような適切な素材では最大10万サイクル。

3Dプリンターによる金型製作から最も恩恵を受ける業界は?

自動車、航空宇宙、医療、エレクトロニクス、ロボットなど、カスタマイズとスピードが効率を高める。