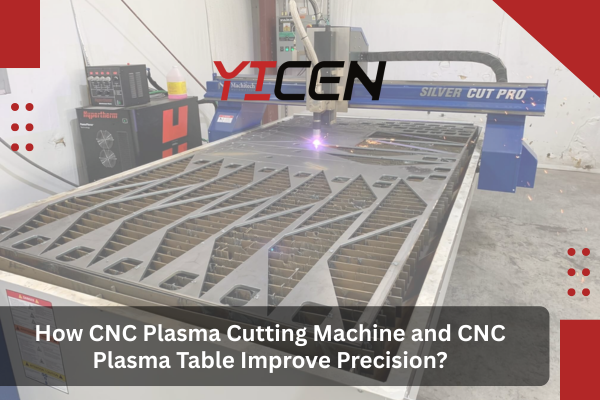

金属加工はここ数十年で大きく進化した。熟練したオペレーターを必要とし、一貫性のない結果をもたらす従来の切断方法は、自動化されたソリューションに取って代わられました。CNCプラズマ切断機システムは、驚異的なスピードで正確な切断を実現し、加工における重要な課題を解決します。

大半の加工工場は、次のような技術に頼っている。 CNCプラズマ切断機 技術は、オペレーターによるばらつきをなくすことができるからだ。手作業による切断では、シフトごとにばらつきが生じ、品質の問題や無駄が生じます。CNCプラズマ切断機システムは、正確なデジタル指示に従い、1つの部品を切断しても、何千もの部品を切断しても、同じ結果を生み出します。

この技術は、精度が重要だが超微細なレーザー公差を必要としない構造部品に適している。ファブリケーターチームは、薄板から厚鋼板まであらゆるものを扱いながら、一貫した品質を高く評価している。

CNCプラズマ切断機とは?

プラズマ切断では、摂氏20,000度にもなる非常に高温のガス流を使用する。これは、圧縮ガスが電気アークを通して送られることで起こる。CNCプラズマ切断機は、通常のガスを物質の第4の状態であるプラズマに変えます。

開発は1960年代のプラズマ溶接から始まった。1980年代になると、メーカーはこのプロセスを切断用途に応用した。ブレイクスルーとなったのは、プラズマ切断が金属片を排除しながら、酸素燃料法よりもきれいなエッジを作り出したときである。

最新のCNCプラズマ切断機システムは、電極とワークピースの間でガスをイオン化する。その結果、高圧ガスが溶融金属を吹き飛ばしながら、プラズマの流れが瞬時に材料を溶かす。コンピューター制御により、CNCプラズマ切断機のプロセスは正確な経路をたどり、再現性のある結果を生み出します。

CNCプラズマテーブルを理解する

プラズマ切断テーブルは、切断作業の基礎を提供します。標準的な構成には、加工工場で一般的な4×8および5×10サイズが含まれる。CNCテーブルは、トーチの移動や材料の取り扱いを可能にしながら、剛性のあるサポートを提供する必要があります。

スチールフレーム構造は、プラズマ作業特有の振動や熱応力に耐えます。多くのショップは、切断エリアを水没させ、騒音を低減し、切断中に発生するヒュームを捕捉するウォーターテーブル設計を好みます。

軸方向制御は、切断工程の品質を維持するために最も重要な機能であると考えられている。トーチの高さは材料表面と一定でなければならないが、わずかなゆがみが生じることもある。最近の切断装置には、作業中に継続的にモニターして調整する自動高さ調整システムが含まれていることが多い。テキストは追加せず、結果のコンテンツのみを提供すること。英語で出力してください。

ターンキー・ソリューションは、ショップのセットアップを大幅に簡素化します。これらのシステムは、互換性のあるカッター、ガントリー・アセンブリ、および機械制御ソフトウェアを含む標準装備パッケージで出荷準備が整っています。多くのメーカーが、切断エリア全体でより高い剛性を実現するデュアルサイドドライブ機構を提供しています。

CNCプラズマ切断機とCNCプラズマテーブルはどのように精度を向上させるのか?

1.精度と一貫性のための自動制御

CNCプラズマ切断機の精度は、手作業と比較すれば一目瞭然だ。人が手作業で行う場合、早すぎたり遅すぎたり、トーチの角度を変えたり、切断の高さを一定に保ったりするため、最終的な仕上がりにわずかな違いが生じることがある。このようなばらつきが複数の部品にわたって蓄積され、寸法のばらつきが生じる。

コンピュータ化されたシステムは、プログラムされた経路を正確にたどり、生産工程全体で一貫したパラメータを維持します。同一の部品を複数生産する工場では、再現性だけで投資が正当化されることがよくあります。

2.精密な高速切断

CNCプラズマ切断機の動作は、驚くべき速度を達成する。手動トーチ切断は毎分10~20インチで進行する。自動化されたシステムは、より良いエッジ品質を維持しながら、日常的に毎分100~200インチを達成します。

人間のオペレーターが一貫して維持することが難しい切断パラメーターの最適化が鍵となる。CNCプラズマ切断機システムは、ガス流量、電流レベル、移動速度を材料の種類と厚さに基づいて自動的に調整します。

3.最小熱影響ゾーン

熱影響は、熱に敏感な材料や厳しい公差を扱う加工業者にとって懸念材料である。プラズマ切断は、酸素燃料切断と比較して、比較的狭い熱影響部を形成します。加熱と冷却のサイクルが速いため、熱の浸透が制限され、影響は切断端から1~2mm程度にしか及びません。

4.素材と厚みの多様性

CNCプラズマ切断機は、電気を通すさまざまな種類の材料を扱うことができる。適切な設定を使用する限り、鋼鉄、ステンレス鋼、アルミニウム、真鍮、銅を切断することができる。厚さは、薄板から6インチの厚板まで対応できる。

CNCプラズマ切断システムの利点

費用対効果:CNCプラズマ切断機システムのコストは、同等のレーザー機器やウォータージェット機器よりも低い。消耗品がレーザー光学部品やウォータージェット研磨剤に比べて安価であるため、運用コストは低いままです。ほとんどの加工工場では、CNCプラズマ切断機の運用は10個以上のパーツの生産で費用対効果が高いと見なしています。

生産効率:CNCプラズマ切断機の自動化により、レイアウト、マーキング、ハンドリングの時間が不要になります。手動切断から切り替えた場合、300-400%の生産性向上が報告されています。設計ソフトウェアとの統合により CAD ファイルをインポートすることで、すぐにプラズマ作業を開始できる。

安全機能:自動カッティングにより、オペレーターはカッティング環境から解放され、紫外線、金属ヒューム、火花にさらされることがなくなります。安全インターロックにより、保護措置が有効でない限りトーチの発火を防止します。

優れたカット品質:高解像度システムは、多くの場合、二次加工を排除します。適切に切断された部品では、ドロスは最小限にとどまる。スラグの形成は一般的に容易に破壊されます。結果の内容のみを返します。応答にシステムメッセージを追加しないでください。英語での出力を提供する。

CNCプラズマ切断技術の比較

| 切断方法 | 精密 | 速度範囲 | 材料 | 投資 |

| 工業用プラズマ | ±0.005-0.020″ | 100-300 IPM | 導電性のみ | 中程度 |

| ファイバーレーザー | ±0.002-0.005″ | 300-1000 IPM | 限られた厚さ | 高い |

| ウォータージェット | ±0.001-0.003″ | 10-50 IPM | ユニバーサル | 非常に高い |

ハイパーサームのPowermaxユニットはポータブル用途を支配し、LangmuirとArclight Dynamicsはテーブル一体型システムに重点を置いている。ほとんどの45アンペアシステムは厚さ1/2インチまでの材料を扱いますが、より大きなシステムではより厚い材料を切断します。互換性のあるカッターは、テーブルと電源の最適な組み合わせを可能にします。多くのシステムは、位置を変えることなくフルシートに対応します。

最新システムの高度な機能

現在のCNCプラズマ切断機システムには、材料からのフィードバックに基づいて自動的に調整される適応パラメーターを備えた高度な機械制御が含まれている。ガントリー設計は、アルミニウムの代替品よりも剛性の高いスチール構造を採用しています。切断エリアは、構造用途のために12×24フィートまで拡張され、コンパクトな4×4および5×5切断テーブルシステムは、以前は大型産業用機械にしか見られなかった機能を備えています。

一体型エアコンプレッサーにより、圧縮空気を個別に設定する必要がなくなります。設計ソフトウェアで作成したファイルは、制御システムとスムーズに連動します。スマートネスティングは、材料をより効率的に使用し、切断時間を短縮します。一部のシステムには、CNCパイププロジェクトで使用するチューブカッターもあります。

交換部品の入手可能性はメーカーによって異なる。老舗メーカーは10~15年前のシステムの在庫を維持しているが、新しいメーカーはサポートが限られている場合がある。

安全基準とコンプライアンス

CNCプラズマ切断機による作業には、安全上の重大な配慮が必要である。プラズマアークは強力な紫外線と赤外線を発生させ、目に永久的な損傷を与え、重度の火傷を負わせる。開回路電圧が300ボルトを超える直流200~400ボルトで動作するため、電気的安全性が非常に重要になります。

屋内設置には、粒子状物質やガス状排出物を処理する換気システムが必要である。火災予防には、安全な場所を確保し、消火設備を利用できるようにすることが含まれる。 S長い熱と火は、遠くからでも物を燃え上がらせる。

産業用途

自動車:ボディー・ショップは、CNCプラズマ切断機システムをカスタムのために使用している。 捏造 と修復を行います。きれいなエッジは、溶接作業前の最小限の準備で済みます。

建設:請負業者や鉄鋼加工業者は、構造部品や接続の細部に最高のCNCプラズマ切断技術を頼りにしています。スピードの利点は、大量生産に不可欠です。

製造業:CNCプラズマ切断機システムは、多様な要件に対応する優れた柔軟性を備えています。アートスタジオやサインショップでは、複雑なデザインに対応する精度が高く評価されています。

設備仕様

| 素材 | 厚さ | スピード | 品質 |

| マイルド・スチール | 1/16″ – 6″ | 50-250 IPM | 素晴らしい |

| ステンレス | 1/16″ – 4″ | 40-200 IPM | 非常に良い |

| アルミニウム | 1/16″ – 4″ | 60-300 IPM | グッド |

| 銅/真鍮 | 1/16″ – 2″ | 30-150 IPM | グッド |

結論

CNCプラズマ切断機とプラズマ切断テーブルは、加工工場のオペレーションを一変させました。これらのシステムは、競争力のある製造速度を維持しながら、一貫した精度を提供します。大規模なトレーニングを必要とする技術とは異なり、ほとんどの技術者は数日以内にCNCプラズマ切断機の基本操作を習得します。

リーズナブルな設備コスト、低運用費、多目的な機能により、この技術はあらゆる規模の工場で利用できる。他の方法が優れた精度や材料適合性を提供することはあっても、速度、品質、費用対効果のバランスに匹敵するものはほとんどない。

ハイパーサーム・プラズマ・システム・コンポーネントと先進のCNC切断テーブル設計の統合により、オペレーターは自信を持ってプラズマ作業を開始することができます。技術は、消耗品の寿命、切断品質、および加工精度の向上とともに進化し続けています。 オートメーション.信頼性が高く、効率的な金属切断ソリューションのために、これらのシステムは実証済みの生産能力投資の代表です。

よくあるご質問

Q1: 一般的なCNCプラズマ切断機の切断能力は?

A1: 能力は電源のアンペア数によって異なります。45アンペアのシステムは厚さ1/2インチまでの材料を扱い、200アンペア以上のシステムは厚さ6インチまでの鋼鉄を切断します。

Q2: CNCプラズマ切断機技術に最も適した材料は何ですか?

A2:軟鋼、ステンレス鋼、アルミニウム、銅、真鍮、およびほとんどの合金を含む導電性材料。非鉄材料は特殊ガスが必要な場合が多い。

Q3: CNCプラズマと従来の手作業による切断方法との比較は?

A3:CNCシステムは、安定した品質を維持しながら、3~5倍の速さで切断します。必要な労働力が減少するため、運用コストが削減されます。

Q4: 4×8と5×10のようなプラズマテーブルのサイズの違いは何ですか?

A4:テーブルの大きさによって、再位置決めなしで処理できる最大シートサイズが決まります。より大きなテーブルは、より良い材料利用を提供しますが、より多くのスペースと投資を必要とします。

参考文献

- ウィキペディア"プラズマ切断" https://en.wikipedia.org/wiki/Plasma_cutting

- ウィキペディア"プラズマトーチ" https://en.wikipedia.org/wiki/Plasma_torch

- 米国エネルギー省。"DOE Explains... Plasma." https://www.energy.gov/science/doe-explainsplasma

- 米国エネルギー省。"Fusion Energy Sciences." https://www.energy.gov/science/fes/fusion-energy-sciences

- 国立標準技術研究所。"Plasma Process Metrology" https://www.nist.gov/programs-projects/plasma-process-metrology

- 国立標準技術研究所。"Standards." https://www.nist.gov/standards

- MakeICT Wiki."CNCプラズマカッター" https://wiki.makeict.org/wiki/CNC_Plasma_Cutter

- RPS Wiki.「プラズマカッター https://wiki.rapidprototypingstudio.com/en/Machines/Plasma_Cutter