A. Was sind Wearable Device Frames?

Rahmen für tragbare Geräte sind präzisionsgefertigte strukturelle Gehäuse, die die Grundlage für am Körper getragene elektronische Geräte bilden. Zu diesen kritischen Komponenten gehören Smartwatch-Gehäuse mit integrierten Laschen und Kronen, Fitness-Tracker-Gehäuse mit Sensorfenstern und Ladekontakten, Smart-Brillenrahmen mit eingebetteter Elektronik und Displaybefestigung, Gehäuse für Gesundheitsüberwachungsgeräte mit integrierten biometrischen Sensoren, Smart-Jewelry-Gehäuse für miniaturisierte Elektronik und Gehäuse für Kopfhörer. Sie sind unverzichtbar für Wearables für Verbraucher, darunter Aktivitäts-Tracker, Herzfrequenzmesser, Schlafüberwachungsgeräte, Augmented-Reality-Brillen, Hörgeräte und medizinische Überwachungsgeräte.

Zu den Hauptfunktionen von Rahmen für tragbare Geräte gehören der Schutz empfindlicher Elektronik vor Stößen, Feuchtigkeit und Umwelteinflüssen, die ergonomische Befestigung für einen sicheren und bequemen Körperkontakt, die Integration von Antennenstrukturen für drahtlose Verbindungen, die Unterbringung von Akkufächern und Lademechanismen, die Ermöglichung des Sensorzugriffs auf die Haut oder die Umgebung bei gleichzeitiger Wasserbeständigkeit und die Bereitstellung einer hochwertigen Ästhetik, die den persönlichen Stil und die Markenidentität widerspiegelt. Ihr Design wirkt sich direkt auf den Tragekomfort, die Langlebigkeit des Geräts, die Signalleistung und die Nutzerakzeptanz in wettbewerbsfähigen Wearable-Märkten aus.

B. Wichtige technische Anforderungen

Die Herstellung von Rahmen für tragbare Geräte erfordert außergewöhnliche Präzision in mechanischen, ergonomischen und ästhetischen Dimensionen. Die Maßtoleranzen für die Montageflächen der Elektronik liegen in der Regel zwischen ±0,003″ und ±0,005″, um die korrekte Ausrichtung der Leiterplatten, den Sitz des Displays und den Halt der Batterien zu gewährleisten, ohne dass Lücken entstehen, die die Wasserfestigkeit oder die strukturelle Integrität beeinträchtigen könnten. Die Spezifikationen für die Wandstärke müssen die Festigkeit optimieren und gleichzeitig das Gewicht minimieren. Sie liegen in der Regel zwischen 0,040″ und 0,080″ für Aluminium und zwischen 0,030″ und 0,060″ für Titanrahmen.

Bei den Materialspezifikationen steht die Biokompatibilität für Oberflächen mit Hautkontakt im Vordergrund. Sie erfordern hypoallergene Legierungen wie Titan Grade 5 oder Edelstahl 316L, die die ISO 10993-Normen erfüllen. Die Optimierung des Gewichts ist von entscheidender Bedeutung - bei Smartwatch-Rahmen wird in der Regel ein Gesamtgewicht von unter 40 Gramm angestrebt, wobei die strukturelle Steifigkeit erhalten bleiben muss. Die Anforderungen an die Oberflächenbeschaffenheit erfordern Ra-Werte unter 32 Mikrozoll auf den Oberflächen, die mit der Haut in Berührung kommen, um Irritationen zu vermeiden, während externe dekorative Oberflächen Hochglanzoberflächen unter 16 Mikrozoll erfordern können.

Die Spezifikationen der Dichtungsoberfläche für die Wasserbeständigkeit erfordern eine Ebenheit innerhalb von 0,002″ und eine Oberflächenbeschaffenheit von weniger als 63 Mikroinch, um eine wirksame Kompression der Dichtung zu ermöglichen. Die Toleranzen der O-Ring-Nut müssen ±0,003″ betragen, damit die Dichtung richtig hält und komprimiert wird. Gewindespezifikationen für Kronenbaugruppen und Ladeanschlussdeckel erfordern eine präzise Steigungskontrolle innerhalb von ±0,001″, um einen reibungslosen Betrieb und eine zuverlässige Abdichtung über Tausende von Zyklen zu gewährleisten.

Ergonomische Konturen erfordern eine präzise 3D-Oberflächengenauigkeit innerhalb von ±0,010″, um einen bequemen Sitz an Handgelenk, Ohr oder Kopfanatomie ohne Druckstellen zu gewährleisten. Die Bearbeitung des Antennenhohlraums erfordert eine Maßkontrolle innerhalb von ±0,005″, um die angestrebten HF-Leistungsmerkmale zu erhalten. Sensorfensteröffnungen müssen enge Positionstoleranzen von ±0,003″ einhalten, um eine optische Ausrichtung mit biometrischen Sensoren zur Messung von Herzfrequenz, Blutsauerstoff oder anderen physiologischen Parametern zu gewährleisten.

C. Herausforderungen und Lösungen bei der Herstellung

Die maschinelle Bearbeitung von Rahmen für tragbare Geräte stellt besondere Herausforderungen dar. Dazu gehören die Herstellung dünnwandiger Strukturen, die anfällig für Verformungen sind, das Erreichen komplexer dreidimensionaler ergonomischer Konturen mit gleichbleibender Oberflächenqualität, die Einhaltung enger Toleranzen bei Miniaturmerkmalen wie Sensorfenstern und Befestigungsvorsprüngen sowie die Herstellung wasserbeständiger Dichtungsflächen mit präziser Ebenheit. Die schlechte Wärmeleitfähigkeit und die Kaltverfestigungseigenschaften von Titan erfordern spezielle Schneidstrategien. Die Neigung von Aluminium zur Gratbildung an dünnen Kanten erfordert eine sorgfältige Auswahl der Werkzeuge und Schnittparameter.

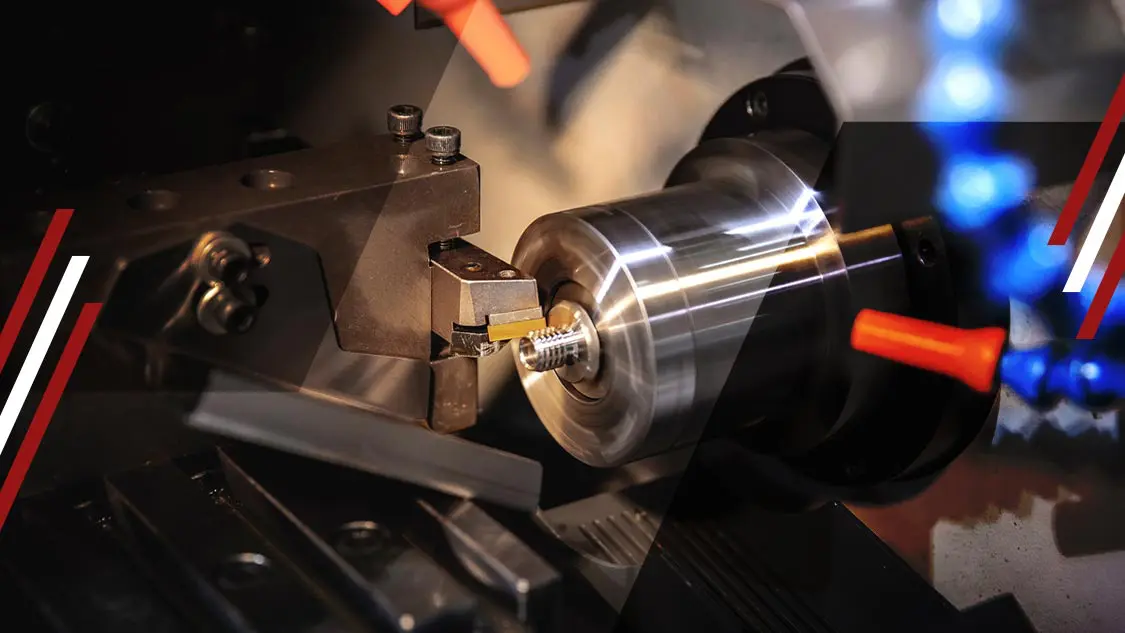

Yicen Precision meistert diese Herausforderungen durch fortschrittliche Fertigungsmethoden, die speziell für Wearable Device-Anwendungen entwickelt wurden. Unsere 5-Achsen-CNC-Bearbeitungszentren ermöglichen die Komplettbearbeitung komplexer Rahmengeometrien in einer einzigen Aufspannung, wobei geometrische Beziehungen, die für die Integration der Elektronik entscheidend sind, beibehalten und gleichzeitig Fehler bei der Neupositionierung vermieden werden. Adaptive Bearbeitungsstrategien passen die Schnittparameter dynamisch an den Materialeingriff an und verhindern so übermäßige Kräfte, die dünnwandige Teile verformen könnten.

Maßgeschneiderte Spannvorrichtungen, die für tragbare Rahmen entwickelt wurden, verteilen die Spannkräfte über große Flächen und unterstützen die Strukturen während der Bearbeitung, ohne Spannungen oder Verformungen zu verursachen. Bei der Titanbearbeitung setzen wir Hochdruck-Kühlmittel, scharfe Hartmetallwerkzeuge mit optimierten Geometrien und konservative Schnittparameter ein, die die Wärmeentwicklung bei gleichbleibender Produktivität steuern. Die Mikrobearbeitung ermöglicht die Herstellung von Löchern mit einem Durchmesser von nur 0,020″ und Schlitzen mit einer Breite von 0,010″ für die Integration von Sensoren.

Bei der ergonomischen Konturbearbeitung werden Kugelkopffräser mit fortschrittlichen Werkzeugbahnstrategien eingesetzt, die eine konstante Oberflächengüte über zusammengesetzte Kurven hinweg gewährleisten. Unsere CAM-Programmierung umfasst Morphen-Spiraltechniken und optimale Zustellungsberechnungen, die sichtbare Werkzeugwege eliminieren und gleichzeitig die Effizienz maximieren. Entgratungsprotokolle verwenden spezielle Bürst- und Taumelverfahren, die scharfe Kanten entfernen, ohne die Maßgenauigkeit oder Oberflächengüte zu beeinträchtigen.

Die Qualitätskontrolle umfasst eine umfassende CMM-Prüfung kritischer Montageoberflächen und Dichtungsschnittstellen, optisches Scannen zur Überprüfung der ergonomischen Konturen und funktionale Montagetests mit Elektronikkomponenten zur Bestätigung der Passgenauigkeit. Die Messung der Ebenheit von Dichtungsoberflächen stellt sicher, dass die Spezifikationen für die Wasserbeständigkeit eingehalten werden. Bei der Überprüfung der Oberflächenbeschaffenheit wird die Profilometrie sowohl auf Hautkontakt- als auch auf dekorativen Oberflächen eingesetzt. Die Überprüfung des Gewichts stellt sicher, dass die Zielvorgaben für ganztägigen Tragekomfort erfüllt werden.

D. Anwendungen und Anwendungsfälle

Präzisionsgefertigte Rahmen für tragbare Geräte ermöglichen bequeme, langlebige Produkte für verschiedene Anwendungen in der Unterhaltungselektronik:

- Smartwatches und Smartbands: Aluminium- und Titan-Uhrengehäuse, Kronenbaugruppen, Bandbefestigungslaschen und Knopfgehäuse für Geräte zur Gesundheitsüberwachung und Kommunikation

- Fitness-Tracker und Aktivitätsmonitore: Leichte Gehäuse mit integrierten Herzfrequenzsensor-Fenstern, OLED-Display-Einfassungen und Ladekontaktvorrichtungen für Sport- und Wellness-Tracking

- Augmented-Reality-Brillen: Rahmen aus Titan oder spritzgegossenem Verbundwerkstoff mit eingebetteten Elektronikkanälen, Befestigungsvorrichtungen für Displays und verstellbaren Nasenpads für immersives Computing

- Echte kabellose Ohrstöpsel: Kompakte Ladekoffer mit Präzisionsscharniermechanismen, magnetischen Haltefunktionen und LED-Anzeigeöffnungen für hochwertige Audiogeräte

- Geräte zur Gesundheitsüberwachung: Gehäuse aus medizinischem Edelstahl für kontinuierliche Blutzuckermessgeräte, EKG-Aufzeichnungsgeräte und andere FDA-regulierte tragbare Gesundheitstechnologie

- Intelligente Schmuckstücke und modische Wearables: Dekorative Ringe, Anhänger und Armbänder mit versteckten elektronischen Fächern für Benachrichtigungs- und Ortungsfunktionen

- Komponenten für Virtual-Reality-Headsets: Leichte Strukturrahmen, Verstellmechanismen und Halterungen für Gesichtsschnittstellen für Spiele- und Unterhaltungssysteme

E. Warum sollten Sie sich für Yicen Precision als Rahmen für tragbare Geräte entscheiden?

Yicen Precision verfügt über unübertroffenes Fachwissen im Bereich der CNC-Bearbeitung von Rahmen für tragbare Geräte, da wir die Anforderungen der Wearable-Technologie genau kennen und in der Lage sind, Präzisionsminiaturen herzustellen. Unsere Rapid-Prototyping-Services liefern innerhalb weniger Tage funktionsfähige Rahmenmuster, die ergonomische Tests, die Validierung der Elektronikintegration und Design-Iterationen ermöglichen, bevor die Produktionswerkzeuge und Endbearbeitungsprozesse in Angriff genommen werden.

Wir bieten eine flexible Skalierbarkeit von innovativen Startup-Produkten, die nur eine begrenzte Anzahl von Nullserien erfordern, bis hin zu etablierten Marken, die Millionen von Einheiten pro Jahr benötigen, wobei die Präzision und ästhetische Konsistenz unabhängig vom Produktionsvolumen erhalten bleibt. Unser Ingenieurteam bietet eine umfassende DFM-Beratung mit Schwerpunkt auf Wearable-Anwendungen, einschließlich Empfehlungen zur Gewichtsoptimierung, Wasserfestigkeit, Antennenintegration, ergonomischen Verfeinerung und Verbesserungen der Fertigungseffizienz, die die Kosten senken und gleichzeitig den Komfort und die Funktionalität erhöhen.

Die vollständige Rückverfolgbarkeit der Materialien mit zertifizierten Werksprüfberichten stellt sicher, dass die Anforderungen an die Biokompatibilität erfüllt und für die Einreichung bei den Behörden dokumentiert sind. Unsere kosteneffizienten Lösungen nutzen effiziente Bearbeitungsstrategien, optimierte Materialausnutzung und Prozessautomatisierung, die hervorragende Rahmen für tragbare Geräte zu wettbewerbsfähigen Preisen liefern, ohne die Präzision, die Leichtigkeit oder die hochwertige Ästhetik zu beeinträchtigen, die für die Akzeptanz beim Verbraucher unerlässlich sind.

Durch engagiertes Projektmanagement, transparente Kommunikation während der gesamten Entwicklungs- und Produktionsphase, die Einhaltung strenger Liefertermine und eine umfassende Qualitätsdokumentation werden wir zu Ihrem zuverlässigen Fertigungspartner, wenn es darum geht, innovative Wearable Technology auf den Markt zu bringen, die von den Nutzern jeden Tag gerne getragen wird.